In pasgemaakte druktegnologie,Direkte aan film (DTF) drukkersis nou een van die gewildste tegnieke vanweë hul vermoë om afdrukke van hoë gehalte op 'n verskeidenheid stofprodukte te vervaardig. Hierdie artikel sal u bekendstel aan DTF -druktegnologie, die voordele daarvan, die verbruiksgoedere en die betrokke werkproses.

Evolusie van DTF -druktegnieke

Hitte -oordragdruktegnieke het ver gevorder, met die volgende metodes wat deur die jare prominensie gekry het:

- Skermafdruk hitte -oordrag: Hierdie tradisionele metode, wat bekend is vir die hoë drukwerk en lae koste, oorheers steeds die mark. Dit verg egter skermvoorbereiding, het 'n beperkte kleurpalet en kan omgewingsbesoedeling veroorsaak as gevolg van die gebruik van drukknipsels.

- Gekleurde ink hitte -oordrag: Soos die naam aandui, het hierdie metode nie wit ink nie en word dit beskou as 'n voorlopige stadium van wit inkhitte -oordrag. Dit kan slegs op wit stowwe toegepas word.

- Wit ink hitte -oordrag: Dit is tans die gewildste drukmetode, en dit spog met 'n eenvoudige proses, wye aanpasbaarheid en lewendige kleure. Die nadele is die stadige produksiesnelheid en hoë koste.

Waarom kiesDTF -drukwerk?

DTF -drukwerk bied verskeie voordele:

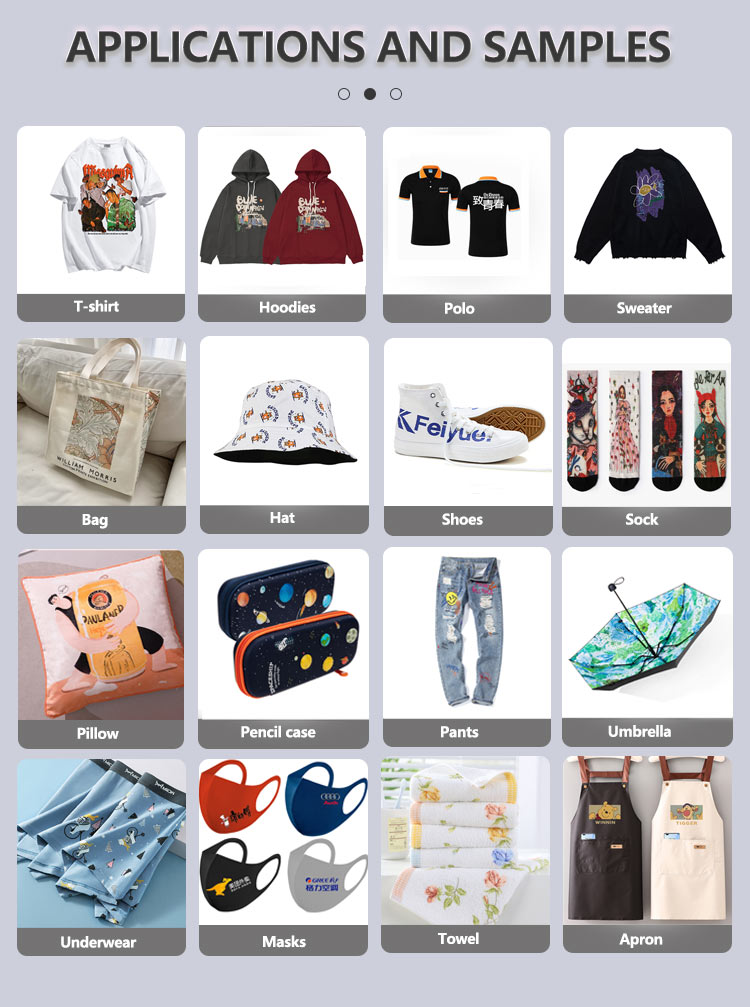

- Groot aanpasbaarheid: Byna alle stofsoorte kan gebruik word vir drukwerk oor hitte -oordrag.

- Breë temperatuurreeks: Toepaslike temperature wissel van 90-170 grade Celsius, wat dit geskik maak vir verskillende produkte.

- Geskik vir verskeie produkte: Hierdie metode kan gebruik word vir kledingstukdruk (t-hemde, jeans, sweatshirts), leer, etikette en logo's.

Toerustingoorsig

1. Grootformaat DTF-drukkers

Hierdie drukkers is ideaal vir grootmaatproduksie en kom in breedtes van 60 cm en 120 cm. Dit is beskikbaar in:

a) Dubbele kopmasjiene(4720, I3200, XP600) b) Quad-kopmasjiene(4720, i3200) c)Octa-kopmasjiene(i3200)

Die 4720 en I3200 is 'n hoë werkverrigting, terwyl die XP600 'n kleiner drukkop is.

2. A3 en A4 Klein drukkers

Hierdie drukkers sluit in:

A) Epson L1800/R1390 Modified Machines: Die L1800 is 'n opgegradeerde weergawe van die R1390. Die 1390 gebruik 'n gedemonteerde drukkop, terwyl die 1800 drukkoppe kan vervang, wat dit effens duurder maak. b) XP600 drukkopmasjiene

3. Hoofbord- en RIP -sagteware

a) Hoofborde van Honson, AIFA en ander handelsmerke b) RIP -sagteware soos Maintop, PP, Wasatch, PF, CP, Surface Pro

4. ICC kleurbestuurstelsel

Hierdie krommes help om inkverwysingshoeveelhede in te stel en beheer die inkvolume -persentasie vir elke kleursegment om aanskoulike, akkurate kleure te verseker.

5. golfvorm

Hierdie instelling beheer die inkjet -frekwensie en spanning om die inkdruppelplasing te handhaaf.

6. Vervanging van drukkop ink

Beide wit en gekleurde ink benodig deeglike skoonmaak van die inktenk en inksak voordat dit vervang word. Vir wit ink kan 'n sirkulasiestelsel gebruik word om die ink -demper skoon te maak.

DTF -filmstruktuur

Die Direct to Film (DTF) -drukproses maak staat op 'n gespesialiseerde film om gedrukte ontwerpe oor te dra op verskillende stofprodukte soos t-hemde, jeans, sokkies, skoene. Die film speel 'n belangrike rol in die versekering van die akkuraatheid en kwaliteit van die finale druk. Laat ons die struktuur van DTF -film en die verskillende lae daarvan ondersoek.

Lae van DTF -film

Die DTF -film bestaan uit veelvuldige lae, wat elkeen 'n spesifieke doel in die druk- en oordragproses dien. Hierdie lae bevat tipies:

- Anti-statiese laag: ook bekend as die elektrostatiese laag. Hierdie laag word gewoonlik aan die agterkant van die polyester -film aangetref en dien 'n kritieke funksie in die algehele DTF -filmstruktuur. Die primêre doel van die statiese laag is om die opbou van statiese elektrisiteit op die film tydens die drukproses te voorkom. Statiese elektrisiteit kan verskillende probleme veroorsaak, soos om stof en puin na die film te lok, wat veroorsaak dat die ink ongelyk versprei of lei tot die verkeerde belyning van die gedrukte ontwerp. Deur 'n stabiele, anti-statiese oppervlak te bied, help die statiese laag om 'n skoon en akkurate druk te verseker.

- Vrylating voering: Die basislaag van die DTF-film is 'n vrystellingsvoering, wat dikwels van 'n silikoonbedekte papier of polyestermateriaal gemaak word. Hierdie laag bied 'n stabiele, plat oppervlak vir die film en verseker dat die gedrukte ontwerp maklik uit die film verwyder kan word na die oordragproses.

- Kleeflaag: Bo die vrystellingvoering is die kleeflaag, wat 'n dun deklaag van hitte-geaktiveerde kleefmiddel is. Hierdie laag bind die gedrukte ink en DTF -poeier aan die film en verseker dat die ontwerp tydens die oordragproses op sy plek bly. Die kleeflaag word tydens die hittepers verhoog deur hitte geaktiveer, waardeur die ontwerp aan die substraat kan kleef.

DTF -poeier: samestelling en klassifikasie

Direkte tot film (DTF) poeier, ook bekend as kleef- of warmsmeltpoeier, speel 'n belangrike rol in die DTF-drukproses. Dit help om die ink aan die stof te bind tydens die hitte-oordragproses, wat 'n duursame en langdurige druk verseker. In hierdie afdeling sal ons die samestelling en klassifikasie van DTF -poeier ondersoek om 'n beter begrip van die eienskappe en funksies daarvan te gee.

Samestelling van DTF -poeier

Die primêre komponent van DTF-poeier is termoplastiese poliuretaan (TPU), 'n veelsydige en hoëprestasie-polimeer met uitstekende kleef eienskappe. TPU is 'n wit, poeieragtige stof wat smelt en omskep in 'n klewerige, viskose vloeistof wanneer dit verhit word. Sodra dit afgekoel is, vorm dit 'n sterk, buigsame binding tussen die ink en die stof.

Benewens TPU, kan sommige vervaardigers ander materiale by die poeier voeg om die werkverrigting daarvan te verbeter of koste te verlaag. Byvoorbeeld, polipropyleen (PP) kan met TPU gemeng word om 'n meer koste-effektiewe kleefpoeier te skep. Die byvoeging van buitensporige hoeveelhede PP of ander vullers kan egter die werkverrigting van die DTF -poeier negatief beïnvloed, wat lei tot 'n gekompromitteerde binding tussen die ink en die stof.

Klassifikasie van DTF -poeier

DTF -poeier word tipies geklassifiseer volgens die deeltjiegrootte, wat die bindingssterkte, buigsaamheid en algehele werkverrigting beïnvloed. Die vier hoofkategorieë van DTF -poeier is:

- Grof poeier: Met 'n deeltjiegrootte van ongeveer 80 maas (0,178 mm), word growwe poeier hoofsaaklik gebruik vir kudde of hitte -oordrag op dikker materiaal. Dit bied 'n sterk binding en hoë duursaamheid, maar die tekstuur daarvan kan relatief dik en styf wees.

- Medium poeier: Hierdie poeier het 'n deeltjiegrootte van ongeveer 160 maas (0,095 mm) en is geskik vir die meeste DTF -druktoepassings. Dit is 'n balans tussen bindingssterkte, buigsaamheid en gladheid, wat dit 'n gewilde keuse maak vir verskillende soorte materiaal en afdrukke.

- Fyn poeier: Met 'n deeltjiegrootte van ongeveer 200 maas (0,075 mm), is fyn poeier ontwerp vir gebruik met dun films en hitte -oordrag op liggewig of delikate materiaal. Dit skep 'n sagter, meer buigsame binding in vergelyking met growwe en medium poeiers, maar dit kan effens laer duursaamheid hê.

- Ultra-fyn poeier: Hierdie poeier het die kleinste deeltjiegrootte, ongeveer 250 maas (0,062 mm). Dit is ideaal vir ingewikkelde ontwerpe en afdrukke met 'n hoë resolusie, waar presisie en gladheid van uiterste belang is. Die bindingssterkte en duursaamheid kan egter laer wees in vergelyking met growwe poeiers.

As u 'n DTF -poeier kies, moet u die spesifieke vereistes van u projek, soos die tipe stof, die kompleksiteit van die ontwerp en die gewenste drukgehalte, oorweeg. As u die toepaslike poeier vir u aansoek kies, sal dit optimale resultate en langdurige, lewendige afdrukke verseker.

Die Direkte tot filmdrukproses

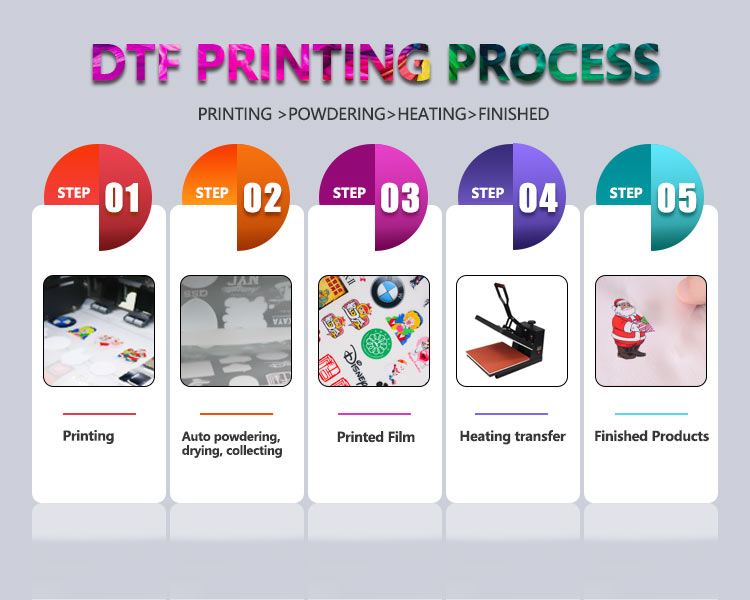

Die DTF -drukproses kan in die volgende stappe verdeel word:

- Ontwerpvoorbereiding: Skep of kies die gewenste ontwerp met behulp van sagteware vir grafiese ontwerp, en maak seker dat die beeldoplossing en -grootte geskik is vir drukwerk.

- Druk op troeteldierfilm: Laai die spesiaal bedekte troeteldierfilm in die DTF -drukker. Maak seker dat die drukkant (die ruwe kant) na bo kyk. Begin dan met die drukproses, wat eers die gekleurde ink druk, gevolg deur 'n laag wit ink.

- Voeg kleefpoeier by: Smeer die kleefpoeier eweredig na drukwerk oor die nat inkoppervlak. Die kleefpoeier help die inkbinding met die stof tydens die hitte -oordragproses.

- Die film uithar: Gebruik 'n hittunnel of oond om die kleefpoeier te genees en die ink te droog. Hierdie stap verseker dat die kleefpoeier geaktiveer is en dat die druk gereed is vir oordrag.

- Hitte -oordrag: Plaas die gedrukte film op die stof, en bring die ontwerp na wense in lyn. Plaas die stof en film in 'n hittepers en pas die toepaslike temperatuur, druk en tyd vir die spesifieke stoftipe aan. Die hitte veroorsaak dat die poeier en die vrylatinglaag smelt, waardeur die ink en die gom op die stof kan oordra.

- Skil die film: Nadat die hitte -oordragproses voltooi is, laat die hitte verdwyn en skil die troeteldierfilm versigtig weg en laat die ontwerp op die stof.

Versorging en instandhouding van DTF -afdrukke

Volg hierdie riglyne om die kwaliteit van DTF -afdrukke te handhaaf:

- Was: Gebruik koue water en ligte skoonmaakmiddel. Vermy die versagmiddels van die bleikmiddel en stof.

- Droging: Hang die kledingstuk om droog te word of gebruik 'n lae hitte -instelling op 'n tuimeldroër.

- Stryk: Draai die kledingstuk binne na buite en gebruik 'n lae hitte -instelling. Moenie direk op die druk stryk nie.

Konklusie

Direk aan filmdrukkers het die drukbedryf 'n omwenteling gemaak met hul vermoë om langdurige afdrukke van hoë gehalte op verskillende materiale te vervaardig. Deur die toerusting, filmstruktuur en die DTF-drukproses te verstaan, kan ondernemings gebruik maak van hierdie innoverende tegnologie om topgedrukte produkte aan hul kliënte te bied. Behoorlike versorging en instandhouding van DTF -afdrukke sal die lewensduur en lewendigheid van die ontwerpe verseker, wat dit 'n gewilde keuse maak in die wêreld van kledingstukdruk en verder.

Postyd: MAR-31-2023