I brugerdefineret udskrivningsteknologi,Direkte til film (DTF) printereer nu en af de mest populære teknologier på grund af deres evne til at producere tryk af høj kvalitet på forskellige stofprodukter. Denne artikel introducerer dig til DTF -udskrivningsteknologi, dens fordele, de nødvendige forbrugsstoffer og den involverede arbejdsproces.

Evolution af DTF -udskrivningsteknikker

Teknikker til udskrivning af varmeoverførsel er nået langt, med følgende metoder, der har fået en fremtrædende karakter gennem årene:

- Skærmprintvarmeoverførsel: Kendt for sin høje udskrivningseffektivitet og lave omkostninger dominerer denne traditionelle metode stadig markedet. Det kræver dog skærmforberedelse, har en begrænset farvepalet og kan forårsage miljøforurening på grund af brugen af trykfarver.

- Farvet blækvarmeoverførsel: Som navnet antyder, mangler denne metode hvidt blæk og betragtes som et foreløbigt trin med overførsel af hvid blækvarme. Det kan kun påføres hvide stoffer.

- Hvid blækvarmeoverførsel: I øjeblikket den mest populære udskrivningsmetode, den kan prale af en simpel proces, bred tilpasningsevne og livlige farver. Ulemperne er dens langsomme produktionshastighed og høje omkostninger.

Hvorfor vælgeDTF -udskrivning?

DTF -udskrivning giver flere fordele:

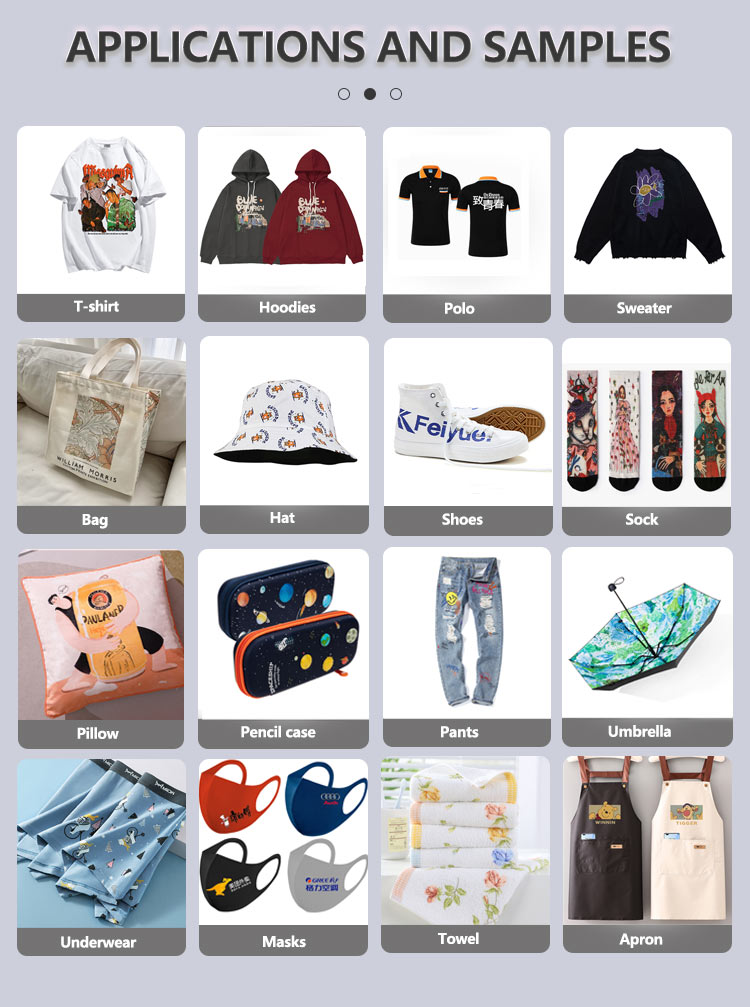

- Bred tilpasningsevne: Næsten alle stoftyper kan bruges til udskrivning af varmeoverførsel.

- Bredt temperaturområde: Gældende temperaturer varierer fra 90-170 grader Celsius, hvilket gør det velegnet til forskellige produkter.

- Velegnet til flere produkter: Denne metode kan bruges til beklædningsudskrivning (T-shirts, jeans, sweatshirts), læder, etiketter og logoer.

Oversigt over udstyr

1. DTF-printere i stor format

Disse printere er ideelle til bulkproduktion og kommer i bredder på 60 cm og 120 cm. De er tilgængelige i:

a) Dobbelthovedmaskiner(4720, I3200, XP600) b) Quad-hovedmaskiner(4720, i3200) c)Octa-hovedmaskiner(i3200)

4720 og I3200 er højtydende printheads, mens XP600 er et mindre printhead.

2. A3 og A4 Små printere

Disse printere inkluderer:

A) Epson L1800/R1390 Modificerede maskiner: L1800 er en opgraderet version af R1390. 1390 bruger et demonteret printhead, mens 1800 kan erstatte printheads, hvilket gør den lidt dyrere. b) XP600 Printhead -maskiner

3. Mainboar og RIP -software

a) Mainboards fra Honson, AIFA og andre mærker b) RIP -software såsom Maintop, PP, Wasatch, PF, CP, Surface Pro

4. ICC farvestyringssystem

Disse kurver hjælper med at indstille blækreferencebeløb og kontrollere blækvolumenprocenten for hvert farvesegment for at sikre levende, nøjagtige farver.

5. Bølgeform

Denne indstilling styrer inkjetfrekvensen og spændingen for at opretholde blækdråbets placering.

6. Udskiftning af udskrivning af blæk

Både hvide og farvede blæk kræver grundig rengøring af blækbeholderen og blæksækken inden udskiftning. Til hvidt blæk kan et cirkulationssystem bruges til at rengøre blækspjælden.

DTF -filmstruktur

Direct to Film (DTF) udskrivningsprocessen er afhængig af en specialiseret film til at overføre trykte design til forskellige stofprodukter såsom T-shirts, jeans, sokker, sko. Filmen spiller en vigtig rolle i at sikre nøjagtigheden og kvaliteten af det endelige tryk. For at forstå dens betydning, lad os undersøge strukturen af DTF -film og dens forskellige lag.

Lag af DTF -film

DTF -filmen består af flere lag, der hver serverer et specifikt formål med udskrivnings- og overførselsprocessen. Disse lag inkluderer typisk:

- Anti-statisk lag: Også kendt som det elektrostatiske lag. Dette lag findes typisk på bagsiden af polyesterfilmen og tjener en kritisk funktion i den samlede DTF -filmstruktur. Det primære formål med det statiske lag er at forhindre opbygning af statisk elektricitet på filmen under trykprocessen. Statisk elektricitet kan forårsage flere problemer, såsom at tiltrække støv og snavs til filmen, hvilket får blækket til at sprede sig ujævnt eller resultere i forkert justering af det trykte design. Ved at tilvejebringe en stabil, anti-statisk overflade hjælper det statiske lag med at sikre et rent og præcist tryk.

- Slip foring: Baselaget af DTF-filmen er en udgivelsesforing, der ofte er lavet af et silikoneovertrukket papir eller polyestermateriale. Dette lag giver en stabil, flad overflade til filmen og sikrer, at det trykte design let kan fjernes fra filmen efter overførselsprocessen.

- Klæbende lag: Over frigørelsesforingen er det klæbende lag, som er en tynd belægning af varmeaktiveret klæbemiddel. Dette lag binder det trykte blæk- og DTF -pulver til filmen og sikrer, at designet forbliver på plads under overførselsprocessen. Det klæbende lag aktiveres af varme i varmepressestadiet, hvilket gør det muligt for designet at klæbe til underlaget.

DTF -pulver: Sammensætning og klassificering

Direkte til film (DTF) pulver, også kendt som klæbende eller varmtemeltepulver, spiller en afgørende rolle i DTF-udskrivningsprocessen. Det hjælper med at binde blækket til stoffet under varmeoverførselsprocessen, hvilket sikrer et holdbart og langvarigt tryk. I dette afsnit vil vi dykke ned i sammensætningen og klassificeringen af DTF -pulver for at give en bedre forståelse af dets egenskaber og funktioner.

Sammensætning af DTF -pulver

Den primære komponent i DTF-pulver er termoplastisk polyurethan (TPU), en alsidig og højtydende polymer med fremragende klæbemiddelegenskaber. TPU er et hvidt, pulveriseret stof, der smelter og omdannes til en klistret, viskøs væske, når den opvarmes. Når den er afkølet, danner det en stærk, fleksibel binding mellem blækket og stoffet.

Foruden TPU kan nogle producenter tilføje andre materialer til pulveret for at forbedre dets ydelse eller reducere omkostningerne. F.eks. Kan polypropylen (PP) muligvis blandes med TPU for at skabe et mere omkostningseffektivt klæbepulver. At tilføje overdreven mængder PP eller andre fyldstoffer kan imidlertid påvirke DTF -pulverens ydelse negativt, hvilket fører til en kompromitteret binding mellem blækket og stoffet.

Klassificering af DTF -pulver

DTF -pulver klassificeres typisk i henhold til dets partikelstørrelse, hvilket påvirker dens bindingsstyrke, fleksibilitet og samlede ydelse. De fire hovedkategorier af DTF -pulver er:

- Groft pulver: Med en partikelstørrelse på ca. 80 mesh (0,178 mm) bruges groft pulver primært til strømning eller varmeoverførsel på tykkere stoffer. Det giver en stærk bånd og høj holdbarhed, men dens struktur kan være relativt tyk og stiv.

- Medium pulver: Dette pulver har en partikelstørrelse på cirka 160 mesh (0,095 mm) og er velegnet til de fleste DTF -udskrivningsapplikationer. Det skaber en balance mellem bindingsstyrke, fleksibilitet og glathed, hvilket gør det til et populært valg for forskellige typer stoffer og tryk.

- Fint pulver: Med en partikelstørrelse på omkring 200 mesh (0,075 mm) er fint pulver designet til brug med tynde film og varmeoverførsel på lette eller delikate stoffer. Det skaber en blødere, mere fleksibel binding sammenlignet med grove og mellemstore pulvere, men kan have lidt lavere holdbarhed.

- Ultra-fine pulver: Dette pulver har den mindste partikelstørrelse, ca. 250 mesh (0,062 mm). Det er ideelt til komplicerede design og højopløsningsaftryk, hvor præcision og glathed er afgørende. Imidlertid kan dens bindingsstyrke og holdbarhed være lavere sammenlignet med grovere pulvere.

Når du vælger et DTF -pulver, skal du overveje de specifikke krav i dit projekt, såsom typen af stof, designens kompleksitet og den ønskede udskrivningskvalitet. Valg af det relevante pulver til din applikation vil sikre optimale resultater og langvarige, livlige tryk.

Den direkte til filmudskrivningsproces

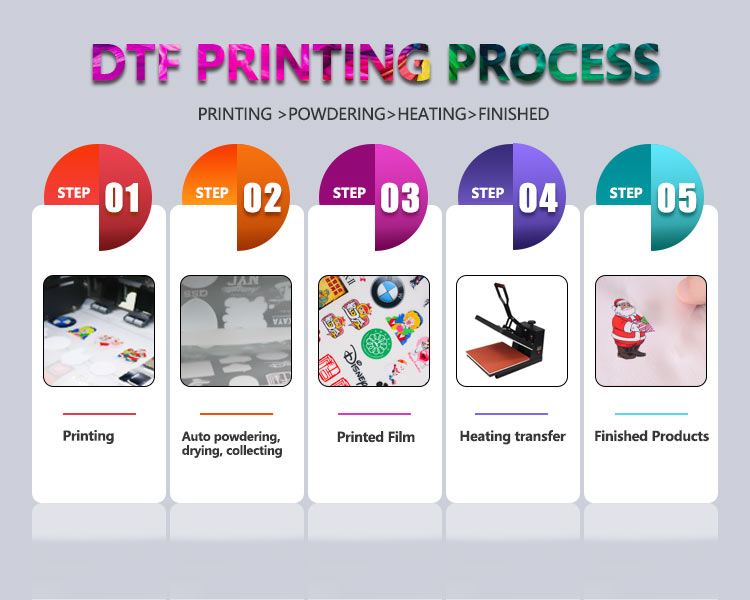

DTF -udskrivningsprocessen kan opdeles i følgende trin:

- Designforberedelse: Opret eller vælg det ønskede design ved hjælp af grafisk designsoftware, og sørg for, at billedopløsningen og størrelsen er velegnet til udskrivning.

- Udskrivning på kæledyrsfilm: Indlæs den specielt coatede kæledyrsfilm i DTF -printeren. Sørg for, at udskrivningssiden (den ru side) vender opad. Start derefter udskrivningsprocessen, der involverer udskrivning af de farvede blæk først, efterfulgt af et lag hvidt blæk.

- Tilsætning af klæbende pulver: Efter udskrivning, spredte det klæbende pulver jævnt over den våde blækoverflade. Det klæbende pulver hjælper blækbindingen med stoffet under varmeoverførselsprocessen.

- Hærdning af filmen: Brug en varmetunnel eller ovn til at helbrede klæbende pulver og tørre blækket. Dette trin sikrer, at klæbemidlet er aktiveret, og udskriften er klar til overførsel.

- Varmeoverførsel: Placer den trykte film på stoffet, og juster designet efter ønske. Placer stoffet og filmen i en varmepresse, og påfør den passende temperatur, tryk og tid til den specifikke stoftype. Varmen får pulveret og frigørelseslaget til at smelte, så blækket og klæbemidlet overføres til stoffet.

- Skræl filmen: Når varmeoverførselsprocessen er afsluttet, skal du lade varmen spredes og skrælle omhyggeligt kæledyrsfilmen og efterlade designet på stoffet.

Pleje og vedligeholdelse af DTF -udskrifter

Følg disse retningslinjer for at opretholde kvaliteten af DTF -udskrifter:

- Vask: Brug koldt vand og mildt vaskemiddel. Undgå blegemiddel og stofblødgøringsmidler.

- Tørring: Hæng tøjet for at tørre, eller brug en lav varmeindstilling på en tørretumbler.

- Strygning: Drej tøjet indefra og ud og brug en lav varmeindstilling. Stryg ikke direkte på trykket.

Konklusion

Direkte til filmprintere har revolutioneret trykbranchen med deres evne til at producere af langvarige tryk af høj kvalitet på forskellige materialer. Ved at forstå udstyret, filmstrukturen og DTF-udskrivningsprocessen kan virksomheder drage fordel af denne innovative teknologi til at tilbyde topprintede produkter til deres kunder. Korrekt pleje og vedligeholdelse af DTF -udskrifter vil sikre levetiden og vibration af designene, hvilket gør dem til et populært valg i verdenen af beklædningsudskrivning og videre.

Posttid: Mar-31-2023