In der benutzerdefinierten Drucktechnologie,Direkte zum Film (DTF) Druckerist jetzt eine der beliebtesten Techniker, da sie in der Lage sind, hochwertige Drucke für eine Vielzahl von Stoffprodukten zu produzieren. In diesem Artikel werden Sie mit der DTF -Drucktechnologie, seinen Vorteilen, den benötigten Verbrauchsmaterialien und dem beteiligten Arbeitsprozess vorgestellt.

Entwicklung von DTF -Drucktechniken

Die Wärmeübertragungstechniken sind einen langen Weg zurückgelegt, wobei die folgenden Methoden im Laufe der Jahre an Bedeutung gewonnen haben:

- Wärmeübertragung von Bildschirmdruck: Diese traditionelle Methode ist für seine hohe Druckeffizienz und niedrige Kosten bekannt und dominiert immer noch den Markt. Es erfordert jedoch die Bildschirmvorbereitung, verfügt über eine begrenzte Farbpalette und kann aufgrund der Verwendung von Drucktinten zu Umweltverschmutzungen führen.

- Farbige Tintenwärmeübertragung: Wie der Name schon sagt, fehlt dieser Methode weiße Tinte und gilt als vorläufiger Stadium der weißen Wärmeübertragung. Es kann nur auf weiße Stoffe angewendet werden.

- Weiße Tintenwärmetanlage: Derzeit die beliebteste Druckmethode und bietet einen einfachen Prozess, eine breite Anpassungsfähigkeit und lebendige Farben. Die Nachteile sind die langsame Produktionsgeschwindigkeit und hohe Kosten.

Warum wählenDTF -Druck?

DTF -Druck bietet mehrere Vorteile:

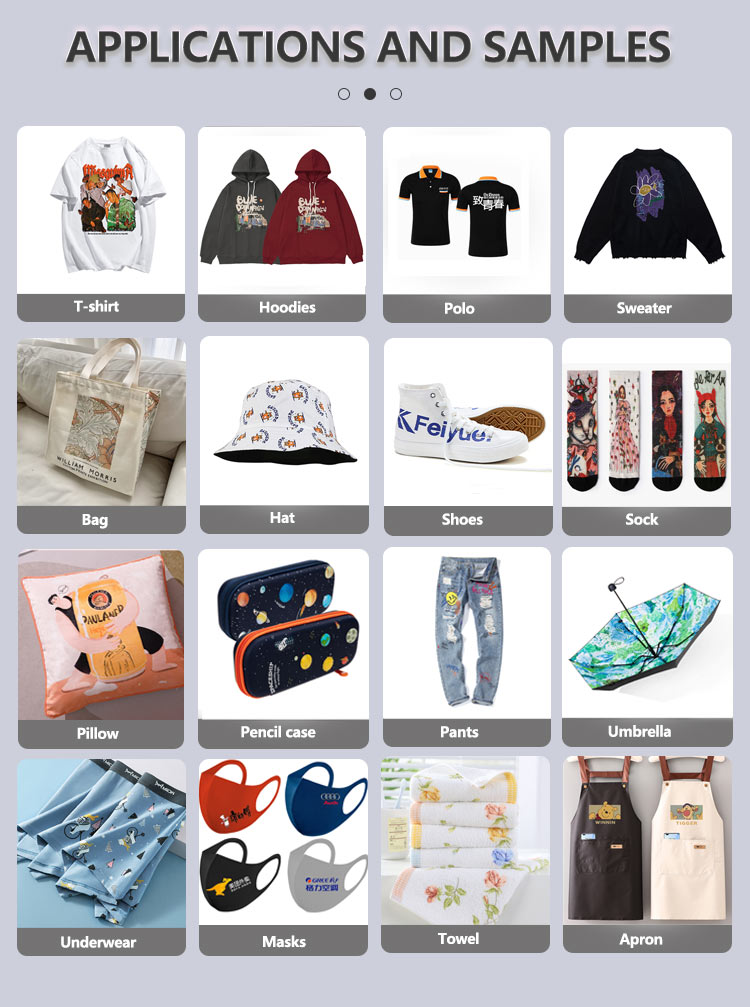

- Breite Anpassungsfähigkeit: Fast alle Stofftypen können zum Wärmeübertragungsdruck verwendet werden.

- Breiter Temperaturbereich: Die anwendbaren Temperaturen reichen von 90-170 Grad Celsius, was es für verschiedene Produkte geeignet ist.

- Geeignet für mehrere Produkte: Diese Methode kann zum Kleidungsdruck (T-Shirts, Jeans, Sweatshirts), Leder, Etiketten und Logos verwendet werden.

Ausrüstungsübersicht

1. DTF-Drucker mit großem Format

Diese Drucker sind ideal für die Massenproduktion und sind Breiten von 60 cm und 120 cm geliefert. Sie sind erhältlich in:

a) Dual-Head-Maschinen(4720, i3200, xp600) b) Quad-Kopf-Maschinen(4720, i3200) c)Octa-Head-Maschinen(i3200)

Die 4720 und i3200 sind Hochleistungs-Druckköpfe, während der XP600 ein kleinerer Druckkopf ist.

2. kleine Drucker A3 und A4

Diese Drucker umfassen:

A) EPSON L1800/R1390 Modifizierte Maschinen: Der L1800 ist eine verbesserte Version des R1390. Der 1390 verwendet einen zerlegten Druckkopf, während der 1800 Druckköpfe ersetzen kann, was ihn etwas teurer macht. b) XP600 Printhead -Maschinen

3. Mainboard und RIP -Software

A) Mainboards aus Honson, Aifa und anderen Marken b) RIP -Software wie Wartep, PP, Wasatch, PF, CP, Surface Pro

4. ICC Farbmanagementsystem

Diese Kurven helfen dabei, Tintenreferenzmengen zu setzen und den Prozentsatz des Tintenvolumens für jedes Farbsegment zu steuern, um lebendige, genaue Farben zu gewährleisten.

5. Wellenform

Diese Einstellung steuert die Tintenstrahlfrequenz und Spannung, um die Tintenabfallplatzierung aufrechtzuerhalten.

6. Ersatz für Druckkopftinte

Sowohl weiße als auch farbige Tinten erfordern eine gründliche Reinigung des Tintentanks und des Tintensacks vor dem Austausch. Bei weißer Tinte kann ein Zirkulationssystem verwendet werden, um den Tintendämpfer zu reinigen.

DTF -Filmstruktur

Der Druckprozess Direct to Film (DTF) basiert auf einem speziellen Film, um gedruckte Designs auf verschiedene Stoffprodukte wie T-Shirts, Jeans, Socken und Schuhe zu übertragen. Der Film spielt eine wichtige Rolle bei der Gewährleistung der Genauigkeit und Qualität des endgültigen Drucks. Um ihre Bedeutung zu verstehen, untersuchen wir die Struktur des DTF -Films und seiner verschiedenen Schichten.

Schichten von DTF -Film

Der DTF -Film besteht aus mehreren Schichten, die jeweils einen bestimmten Zweck im Druck- und Übertragungsprozess erfüllen. Diese Schichten umfassen normalerweise:

- Antistatische Schicht: Auch als elektrostatische Schicht bekannt. Diese Schicht befindet sich typischerweise auf der Rückseite des Polyesterfilms und bietet eine kritische Funktion in der gesamten DTF -Filmstruktur. Der Hauptzweck der statischen Schicht besteht darin, den Aufbau statischer Elektrizität auf dem Film während des Druckprozesses zu verhindern. Statische Elektrizität kann mehrere Probleme verursachen, z. B. das Anziehen von Staub und Trümmern in den Film, wodurch die Tinte ungleichmäßig verbreitet oder zu einer Fehlausrichtung des gedruckten Designs führt. Durch die Bereitstellung einer stabilen, antistatischen Oberfläche sorgt die statische Schicht für einen sauberen und genauen Druck.

- Liner freigeben: Die Basisschicht des DTF-Films ist ein Freisetzungsauskleid, das häufig aus einem mit Silikon beschichteten Papier oder Polyestermaterial hergestellt wird. Diese Schicht bietet eine stabile, flache Oberfläche für den Film und stellt sicher, dass das gedruckte Design nach dem Übertragungsprozess leicht aus dem Film entfernt werden kann.

- Kleberschicht: Über dem Freisetzungsauskleid befindet sich die Kleberschicht, die eine dünne Beschichtung des hitzebeständigen Klebstoffs ist. Diese Schicht verbindet die gedruckte Tinte und das DTF -Pulver mit dem Film und stellt sicher, dass das Design während des Übertragungsprozesses an Ort und Stelle bleibt. Die Klebstoffschicht wird durch Wärme während der Wärmepresse aktiviert, sodass das Design das Substrat haften.

DTF -Pulver: Zusammensetzung und Klassifizierung

Direct to Film (DTF) -Pulver, auch als Klebstoff oder heißes Pulver bekannt, spielt eine entscheidende Rolle im DTF-Druckprozess. Es hilft, die Tinte während des Wärmeübertragungsvorgangs an den Stoff zu verbinden und einen dauerhaften und lang anhaltenden Druck zu gewährleisten. In diesem Abschnitt werden wir uns mit der Zusammensetzung und Klassifizierung von DTF -Pulver befassen, um die Eigenschaften und Funktionen besser zu verstehen.

Zusammensetzung von DTF -Pulver

Die Hauptkomponente des DTF-Pulvers ist das thermoplastische Polyurethan (TPU), ein vielseitiges und leistungsstarkes Polymer mit hervorragenden Klebstoffeigenschaften. TPU ist eine weiße, pudrige Substanz, die beim Erhitzen schmilzt und sich in eine klebrige, viskose Flüssigkeit verwandelt. Nach dem Abkühlen bildet es eine starke, flexible Bindung zwischen Tinte und Stoff.

Zusätzlich zu TPU können einige Hersteller dem Pulver andere Materialien hinzufügen, um die Leistung zu verbessern oder die Kosten zu senken. Beispielsweise könnte Polypropylen (PP) mit TPU gemischt werden, um ein kostengünstigeres Kleberpulver zu erzeugen. Das Hinzufügen übermäßiger Mengen an PP oder anderen Füllstoffen kann jedoch die Leistung des DTF -Pulvers negativ beeinflussen, was zu einer beeinträchtigten Bindung zwischen Tinte und Stoff führt.

Klassifizierung von DTF -Pulver

DTF -Pulver wird typischerweise nach seiner Partikelgröße klassifiziert, was sich auf die Bindungsstärke, Flexibilität und Gesamtleistung auswirkt. Die vier Hauptkategorien von DTF -Pulver sind:

- Grobes Pulver: Mit einer Partikelgröße von rund 80 mesh (0,178 mm) wird grobes Pulver hauptsächlich zum Verstopfen oder Wärmeübertragung auf dickeren Stoffen verwendet. Es bietet eine starke Bindung und hohe Haltbarkeit, aber seine Textur kann relativ dick und steif sein.

- Mittleres Pulver: Dieses Pulver hat eine Partikelgröße von ungefähr 160 mesh (0,095 mm) und ist für die meisten DTF -Druckanwendungen geeignet. Es schafft ein Gleichgewicht zwischen Bindungsfestigkeit, Flexibilität und Glätte, was es zu einer beliebten Wahl für verschiedene Arten von Stoffen und Drucken macht.

- Feines Pulver: Mit einer Partikelgröße von etwa 200 mesh (0,075 mm) ist feines Pulver für die Verwendung mit dünnen Filmen und Wärmeübertragung auf leichten oder empfindlichen Stoffen ausgelegt. Es schafft eine weichere, flexiblere Bindung im Vergleich zu groben und mittleren Pulver, kann jedoch eine geringfügige Haltbarkeit aufweisen.

- Ultra-Feinpulver: Dieses Pulver hat die kleinste Partikelgröße bei ca. 250 mesh (0,062 mm). Es ist ideal für komplizierte Designs und hochauflösende Drucke, in denen Präzision und Glättung von entscheidender Bedeutung sind. Seine Verbindungsstärke und Haltbarkeit kann jedoch im Vergleich zu groben Pulvern niedriger sein.

Berücksichtigen Sie bei der Auswahl eines DTF -Pulvers die spezifischen Anforderungen Ihres Projekts wie die Art des Stoffes, die Komplexität des Designs und die gewünschte Druckqualität. Durch die Auswahl des geeigneten Pulvers für Ihre Anwendung sorgen für optimale Ergebnisse und langlebige, lebendige Drucke.

Der Prozess der direkten zum Filmdruckprozess

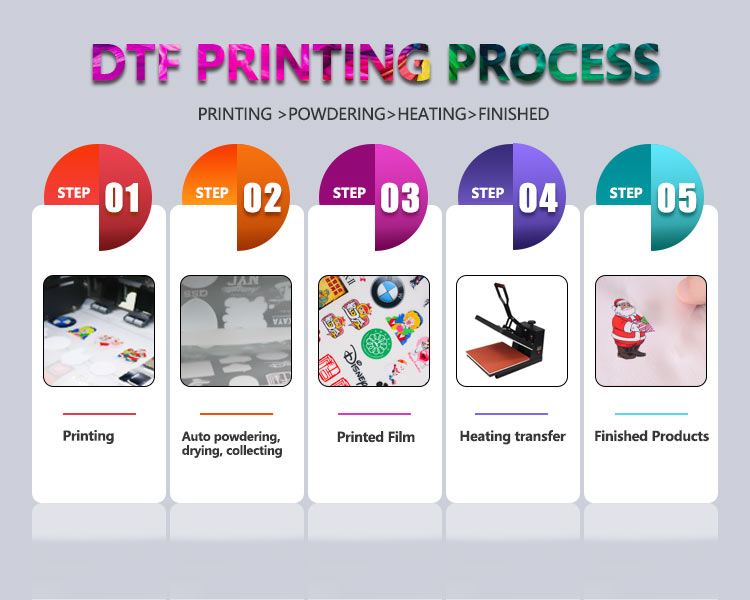

Der DTF -Druckprozess kann in die folgenden Schritte unterteilt werden:

- Entwurfsvorbereitung: Erstellen oder wählen Sie das gewünschte Design mithilfe von Grafikdesign -Software und stellen Sie sicher, dass die Bildauflösung und -größe zum Drucken geeignet ist.

- Drucken auf Haustierfilmen: Laden Sie den speziell beschichteten PET -Film in den DTF -Drucker. Stellen Sie sicher, dass die Druckseite (die raue Seite) nach oben ist. Beginnen Sie dann den Druckprozess, bei dem zuerst die farbigen Tinten gedruckt werden, gefolgt von einer Schicht weißer Tinte.

- Hinzufügen von Klebstoffpulver: Verbreiten Sie nach dem Drucken das Kleberpulver gleichmäßig über die feuchte Tintenoberfläche. Das Klebstoffpulver hilft der Tintenbindung während des Wärmeübertragungsvorgangs.

- Den Film heilen: Verwenden Sie einen Wärme -Tunnel oder -ofen, um das Klebstoffpulver zu heilen und die Tinte zu trocknen. Dieser Schritt stellt sicher, dass das Klebstoffpulver aktiviert ist und der Druck zur Übertragung bereit ist.

- Wärmeübertragung: Positionieren Sie den gedruckten Film auf dem Stoff und richten Sie das Design wie gewünscht aus. Legen Sie den Stoff und den Film in eine Wärmepresse und tragen Sie die entsprechende Temperatur, den Druck und die Zeit für den spezifischen Stofftyp auf. Die Wärme lässt das Pulver und die Freisetzungsschicht schmelzen, sodass die Tinte und der Klebstoff auf den Stoff übertragen werden können.

- Den Film schälen: Nach Abschluss des Wärmeübertragungsvorgangs lassen Sie die Wärme abgelöst und schälen Sie den Haustierfilm vorsichtig weg, sodass das Design auf dem Stoff bleibt.

Pflege und Wartung von DTF -Drucken

Befolgen Sie die folgenden Richtlinien, um die Qualität von DTF -Drucken aufrechtzuerhalten:

- Waschen: Verwenden Sie kaltes Wasser und mildes Waschmittel. Vermeiden Sie Bleichmittel- und Stoffweichspüler.

- Trocknen: Hängen Sie das Kleidungsstück zum Trocknen oder verwenden Sie eine Wärmeeinstellung an einem Tumble -Trockner.

- Bügeln: Drehen Sie das Kleidungsstück innen und verwenden Sie eine niedrige Wärmeeinstellung. Bügeln Sie nicht direkt auf dem Druck.

Abschluss

Direkt an Filmdrucker haben die Druckbranche mit ihrer Fähigkeit revolutioniert, hochwertige, lang anhaltende Drucke für verschiedene Materialien zu produzieren. Durch das Verständnis der Ausrüstung, der Filmstruktur und des DTF-Druckprozesses können Unternehmen diese innovative Technologie nutzen, um ihren Kunden erstklassige gedruckte Produkte anzubieten. Die angemessene Pflege und Wartung von DTF -Drucken sorgt für die Langlebigkeit und Lebendigkeit der Designs und macht sie zu einer beliebten Wahl in der Welt des Kleidungsdrucks und darüber hinaus.

Postzeit: März 31-2023