En tecnología de impresión personalizada,Impresoras directas a películas (DTF)ahora es uno de los técnicos más populares debido a su capacidad para producir impresiones de alta calidad en una variedad de productos de tela. Este artículo le presentará la tecnología de impresión DTF, sus ventajas, los consumibles necesarios y el proceso de trabajo involucrado.

Evolución de las técnicas de impresión DTF

Las técnicas de impresión de transferencia de calor han recorrido un largo camino, y los siguientes métodos han ganado prominencia a lo largo de los años:

- Transferencia de calor de impresión de pantalla: Conocido por su alta eficiencia de impresión y bajo costo, este método tradicional aún domina el mercado. Sin embargo, requiere la preparación de la pantalla, tiene una paleta de colores limitada y puede causar contaminación ambiental debido al uso de tintas de impresión.

- Transferencia de calor de tinta de color: Como su nombre indica, este método carece de tinta blanca y se considera una etapa preliminar de transferencia de calor de tinta blanca. Solo se puede aplicar a las telas blancas.

- Transferencia de calor de tinta blanca: Actualmente, el método de impresión más popular, cuenta con un proceso simple, una amplia adaptabilidad y colores vibrantes. Las desventajas son su lenta velocidad de producción y alto costo.

Por qué elegirImpresión DTF?

La impresión DTF ofrece varias ventajas:

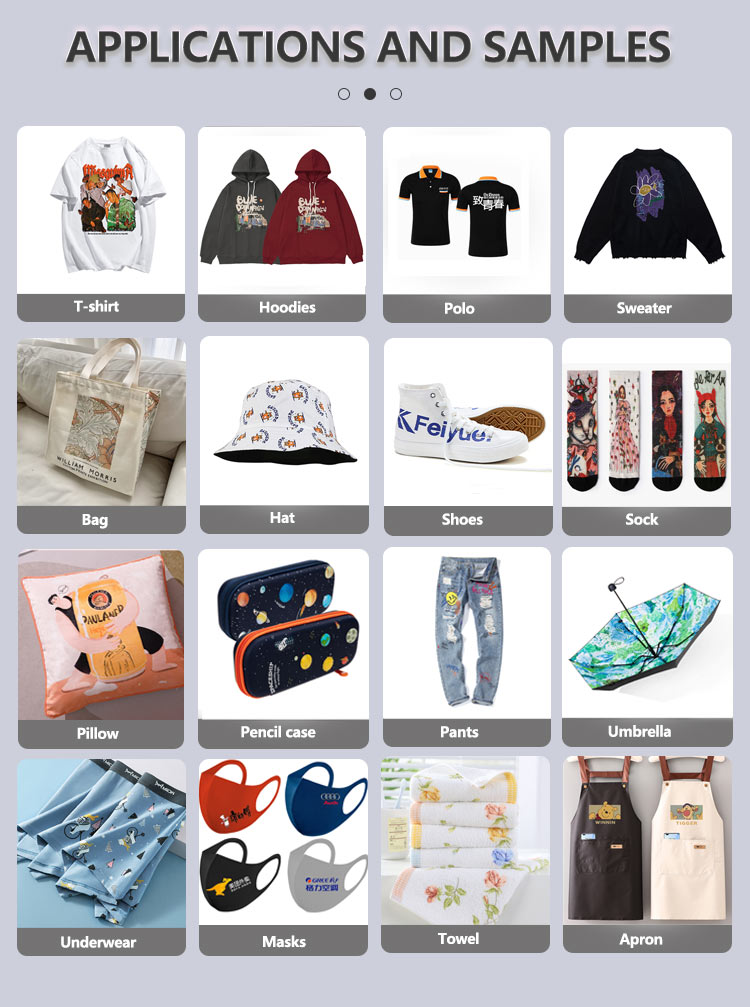

- Amplia adaptabilidad: Casi todos los tipos de tela se pueden usar para la impresión de transferencia de calor.

- Rango de temperatura amplio: Las temperaturas aplicables van desde 90-170 grados Celsius, lo que lo hace adecuado para varios productos.

- Adecuado para múltiples productos: Este método se puede utilizar para la impresión de prendas (camisetas, jeans, sudaderas), cuero, etiquetas y logotipos.

Descripción general del equipo

1. Impresoras DTF de gran formato

Estas impresoras son ideales para la producción a granel y vienen en anchos de 60 cm y 120 cm. Están disponibles en:

a) Máquinas de doble cabeza(4720, i3200, xp600) b) Máquinas de quads(4720, i3200) c)Máquinas de octa-cabeza(i3200)

Los 4720 e I3200 son cabezales de impresión de alto rendimiento, mientras que el XP600 es un cabezal de impresión más pequeño.

2. Impresoras pequeñas A3 y A4

Estas impresoras incluyen:

A) Máquinas modificadas EPSON L1800/R1390: el L1800 es una versión actualizada del R1390. El 1390 usa un cabezal de impresión desmontado, mientras que el 1800 puede reemplazar los cabezales de impresión, lo que lo hace un poco más caro. b) máquinas de cabezales de impresión XP600

3. Software de placa base y RIP

a) Mainboards de Honson, AIFA y otras marcas b) Software RIP como Mantenerse, PP, Wasatch, PF, CP, Surface Pro

4. Sistema de gestión de color ICC

Estas curvas ayudan a establecer cantidades de referencia de tinta y controlar el porcentaje de volumen de tinta para cada segmento de color para garantizar colores vívidos y precisos.

5. Forma de onda

Esta configuración controla la frecuencia y el voltaje de inyección de tinta para mantener la colocación de la caída de tinta.

6. Reemplazo de tinta de cabezal de impresión

Las tintas blancas y de color requieren una limpieza completa del tanque de tinta y el saco de tinta antes del reemplazo. Para la tinta blanca, se puede usar un sistema de circulación para limpiar el amortiguador de tinta.

Estructura de película DTF

El proceso de impresión Direct to Film (DTF) se basa en una película especializada para transferir diseños impresos a varios productos de tela, como camisetas, jeans, calcetines, zapatos. La película juega un papel vital para garantizar la precisión y calidad de la impresión final. Para comprender su importancia, examinemos la estructura de la película DTF y sus diversas capas.

Capas de película DTF

La película DTF consta de múltiples capas, cada una de las cuales tiene un propósito específico en el proceso de impresión y transferencia. Estas capas generalmente incluyen:

- Capa antiestática: También conocido como la capa electrostática. Esta capa se encuentra típicamente en la parte posterior de la película de poliéster y sirve una función crítica en la estructura general de la película DTF. El propósito principal de la capa estática es evitar la acumulación de electricidad estática en la película durante el proceso de impresión. La electricidad estática puede causar varios problemas, como atraer polvo y escombros a la película, lo que hace que la tinta se propague de manera desigual o que resulte en la desalineación del diseño impreso. Al proporcionar una superficie estable y antiestática, la capa estática ayuda a garantizar una impresión limpia y precisa.

- Revuelto: La capa base de la película DTF es un revestimiento de lanzamiento, a menudo hecho de un papel recubierto de silicona o material de poliéster. Esta capa proporciona una superficie estable y plana para la película y garantiza que el diseño impreso se pueda eliminar fácilmente de la película después del proceso de transferencia.

- Capa adhesiva: Sobre el revestimiento de liberación está la capa adhesiva, que es un recubrimiento delgado de adhesivo activado por calor. Esta capa une la tinta impresa y el polvo DTF a la película y asegura que el diseño permanezca en su lugar durante el proceso de transferencia. La capa adhesiva se activa por calor durante la etapa de prensa de calor, lo que permite que el diseño se adhiera al sustrato.

Polvo DTF: composición y clasificación

El polvo directo al cine (DTF), también conocido como adhesivo o polvo de fusión en caliente, juega un papel crucial en el proceso de impresión DTF. Ayuda a unir la tinta a la tela durante el proceso de transferencia de calor, asegurando una impresión duradera y duradera. En esta sección, profundizaremos en la composición y clasificación del polvo DTF para proporcionar una mejor comprensión de sus propiedades y funciones.

Composición de polvo DTF

El componente principal del polvo DTF es el poliuretano termoplástico (TPU), un polímero versátil y de alto rendimiento con excelentes propiedades adhesivas. La TPU es una sustancia blanca y en polvo que se derrite y se transforma en un líquido pegajoso y viscoso cuando se calienta. Una vez enfriado, forma un enlace fuerte y flexible entre la tinta y la tela.

Además de la TPU, algunos fabricantes pueden agregar otros materiales al polvo para mejorar su rendimiento o reducir los costos. Por ejemplo, el polipropileno (PP) podría mezclarse con TPU para crear un polvo adhesivo más rentable. Sin embargo, agregar cantidades excesivas de PP u otros rellenos puede afectar negativamente el rendimiento del polvo DTF, lo que lleva a un enlace comprometido entre la tinta y la tela.

Clasificación de polvo DTF

El polvo DTF generalmente se clasifica de acuerdo con su tamaño de partícula, lo que afecta su resistencia de unión, flexibilidad y rendimiento general. Las cuatro categorías principales de polvo DTF son:

- Polvo grueso: Con un tamaño de partícula de alrededor de 80 malla (0.178 mm), el polvo grueso se usa principalmente para flotar o transferir calor en telas más gruesas. Proporciona un fuerte enlace y una alta durabilidad, pero su textura puede ser relativamente gruesa y rígida.

- Polvo medio: Este polvo tiene un tamaño de partícula de aproximadamente 160 malla (0.095 mm) y es adecuado para la mayoría de las aplicaciones de impresión DTF. Se logra un equilibrio entre la fuerza de unión, la flexibilidad y la suavidad, lo que lo convierte en una opción popular para varios tipos de telas y estampados.

- Polvo fino: Con un tamaño de partícula de alrededor de 200 malla (0.075 mm), el polvo fino está diseñado para usar con películas delgadas y transferencia de calor en telas livianas o delicadas. Crea un enlace más suave y flexible en comparación con los polvos gruesos y medianos, pero puede tener una durabilidad ligeramente menor.

- Polvo ultra fino: Este polvo tiene el tamaño de partícula más pequeño, a aproximadamente 250 malla (0.062 mm). Es ideal para diseños intrincados y impresiones de alta resolución, donde la precisión y la suavidad son cruciales. Sin embargo, su fuerza de unión y durabilidad pueden ser más bajas en comparación con los polvos más gruesos.

Al elegir un polvo DTF, considere los requisitos específicos de su proyecto, como el tipo de tela, la complejidad del diseño y la calidad de impresión deseada. Seleccionar el polvo apropiado para su aplicación garantizará resultados óptimos y impresiones vibrantes y duraderas.

El proceso directo a la impresión de películas

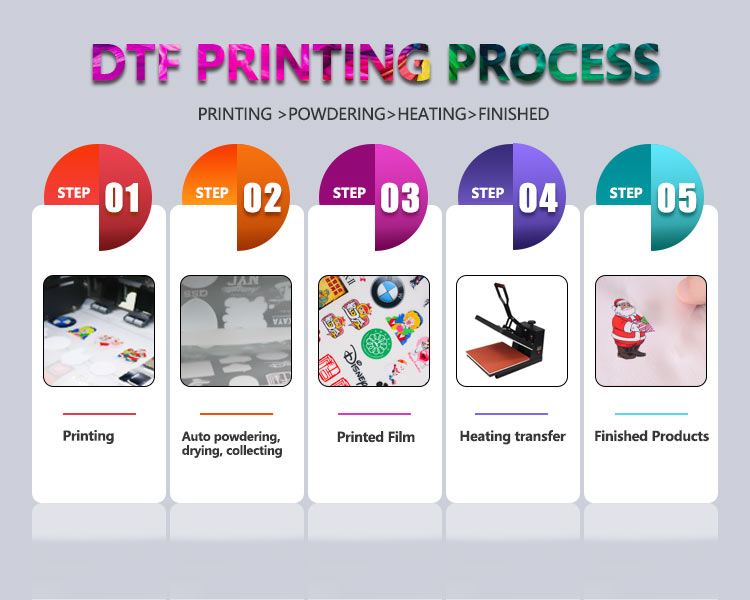

El proceso de impresión DTF se puede dividir en los siguientes pasos:

- Preparación de diseño: Cree o seleccione el diseño deseado utilizando el software de diseño gráfico y asegúrese de que la resolución y el tamaño de la imagen sean adecuados para la impresión.

- Impresión en la película de mascotas: Cargue la película PET especialmente recubierta en la impresora DTF. Asegúrese de que el lado de la impresión (el lado áspero) esté hacia arriba. Luego, comience el proceso de impresión, que implica imprimir primero las tintas de color, seguida de una capa de tinta blanca.

- Agregar polvo adhesivo: Después de la impresión, extienda uniformemente el polvo adhesivo sobre la superficie de tinta húmeda. El polvo adhesivo ayuda a que la tinta se une con la tela durante el proceso de transferencia de calor.

- Curando la película: Use un túnel u horno de calor para curar el polvo adhesivo y secar la tinta. Este paso asegura que el polvo adhesivo esté activado y que la impresión esté lista para la transferencia.

- Transferencia de calor: Coloque la película impresa en la tela, alineando el diseño según lo desee. Coloque la tela y la película en una prensa de calor y aplique la temperatura, la presión y el tiempo apropiados para el tipo de tela específico. El calor hace que el polvo y la capa de liberación se derritan, permitiendo que la tinta y el adhesivo se transfieran a la tela.

- Pelando la película: Una vez que se completa el proceso de transferencia de calor, deje que el calor se disipe y despegue cuidadosamente la película de mascotas, dejando el diseño en la tela.

Cuidado y mantenimiento de impresiones DTF

Para mantener la calidad de las impresiones DTF, siga estas pautas:

- Lavado: Use agua fría y detergente suave. Evite el blanqueador y los suavizantes de tela.

- El secado: Cuelgue la prenda para que se seque o use una configuración de bajo calor en una secadora.

- Planchado: Gire la prenda al revés y use una configuración de bajo calor. No planchen directamente en la impresión.

Conclusión

Directamente a las impresoras de cine han revolucionado la industria de la impresión con su capacidad para producir impresiones de alta calidad y duraderos en varios materiales. Al comprender el equipo, la estructura de la película y el proceso de impresión DTF, las empresas pueden capitalizar esta tecnología innovadora para ofrecer productos impresos de primer nivel a sus clientes. El cuidado y el mantenimiento adecuados de las impresiones DTF garantizarán la longevidad y la vitalidad de los diseños, lo que los convierte en una opción popular en el mundo de la impresión de prendas y más allá.

Tiempo de publicación: mar-31-2023