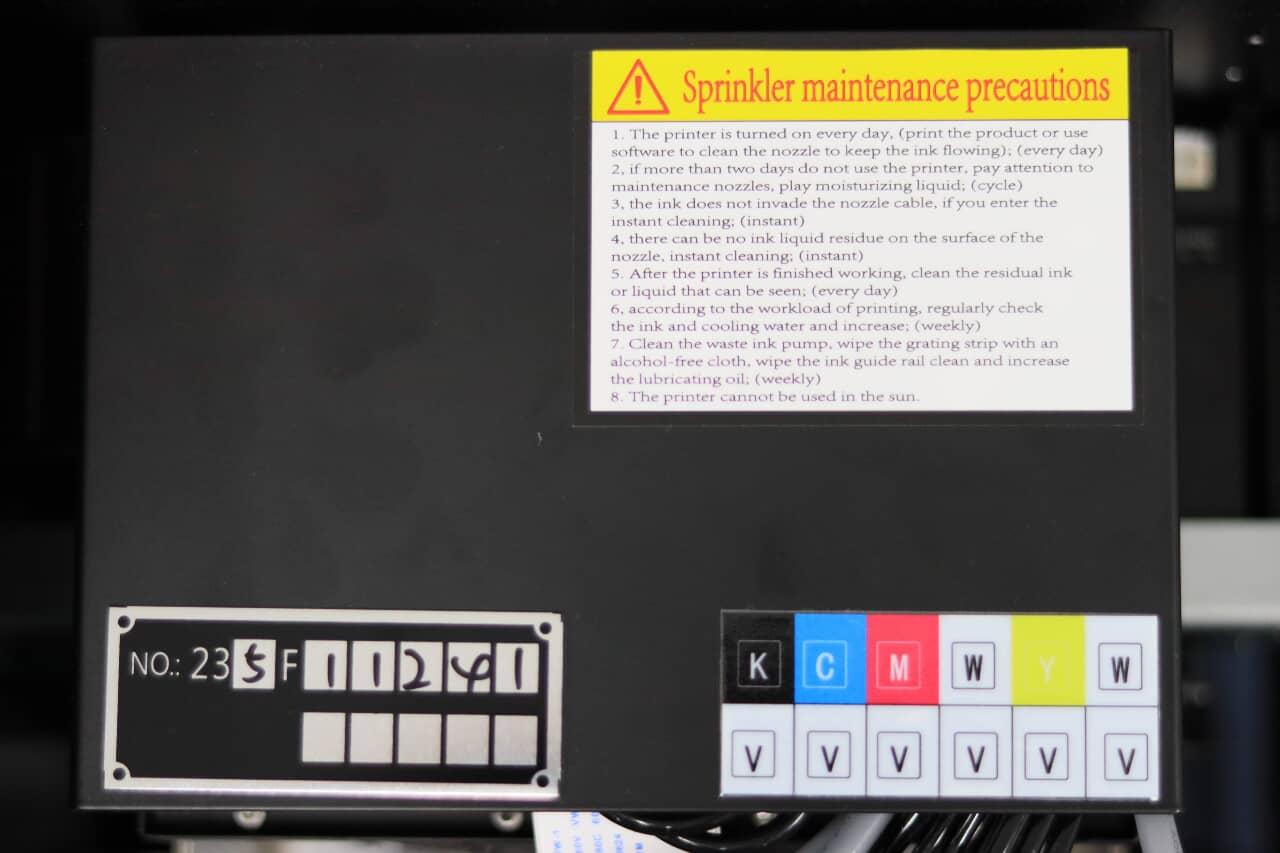

La cubierta del carro permite la visibilidad del número de serie de la placa de carro y la configuración de la configuración de tinta. En este modelo, observamos que el color y el blanco comparten un cabezal de impresión, mientras que el barniz se asigna suyo; esto subraya la importancia del barniz en la impresión UV DTF.

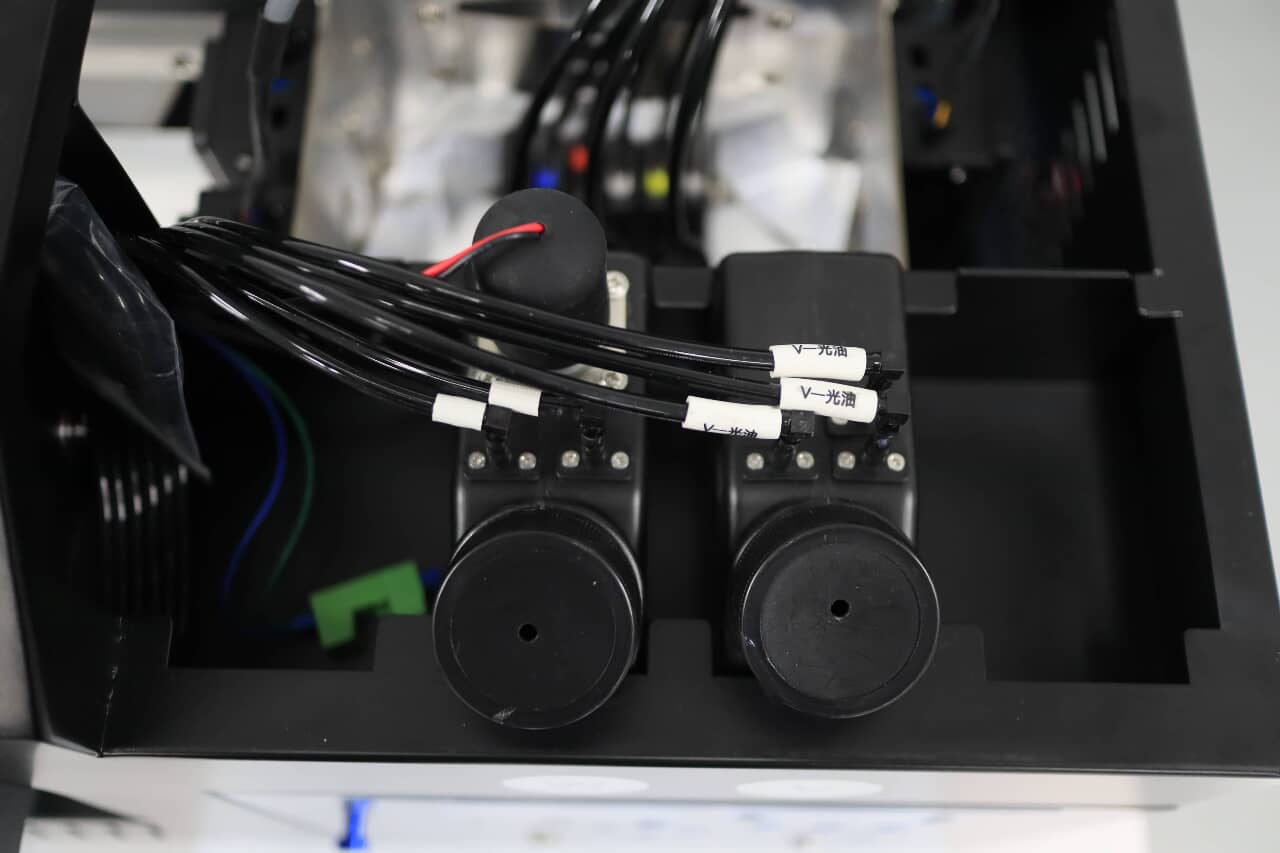

Dentro del carro, encontramos los amortiguadores para el barniz y para el color y las tintas blancas. La tinta fluye a través de los tubos en estos amortiguadores antes de llegar a los cabezales de impresión. Los amortiguadores actúan para estabilizar el suministro de tinta y filtrar cualquier sedimento potencial. Los cables están perfectamente dispuestos para mantener una apariencia ordenada y evitar que las gotas de tinta sigan el cable en la unión donde los cables se conectan a los cabezales de impresión. Los cabezales de impresión en sí están montados en una placa de montaje de cabezal de impresión molido por CNC, un componente diseñado para la máxima precisión, robustez y resistencia.

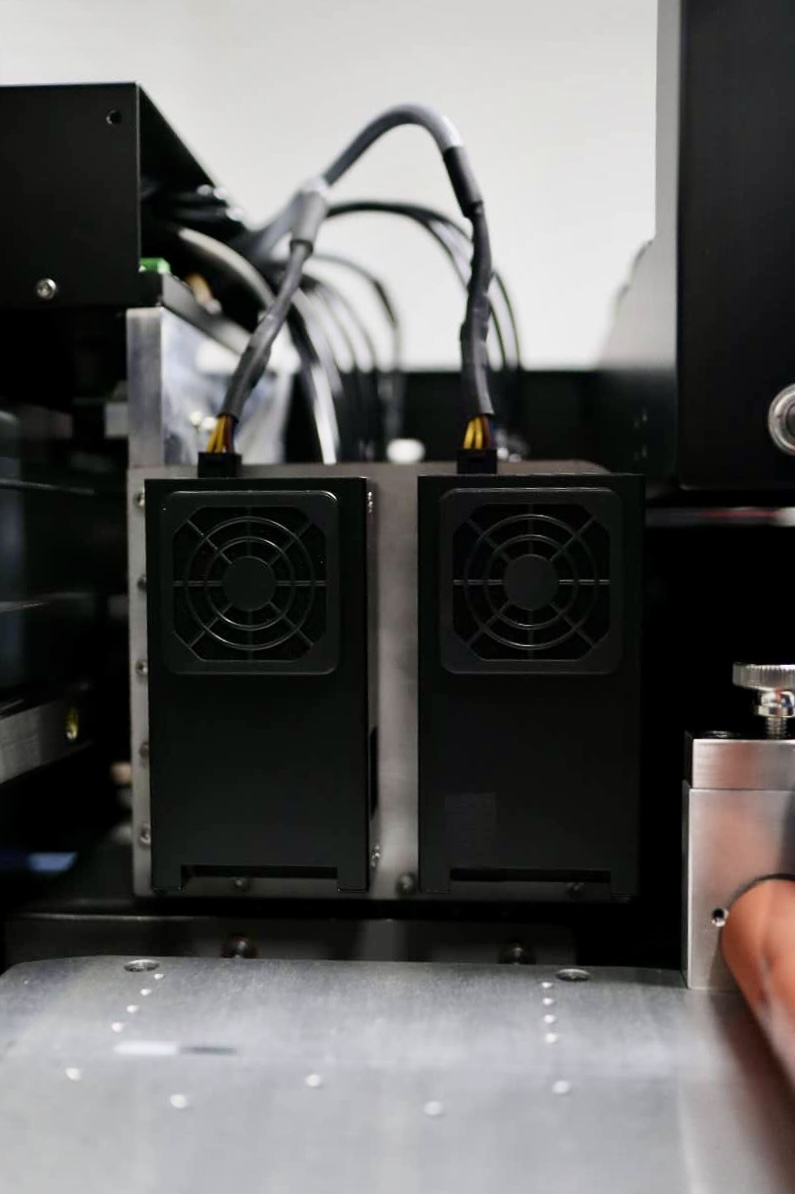

En los lados del carro están las lámparas LED UV, hay una para barniz y dos para tintas de color y blanco. Su diseño es compacto y ordenado. Los ventiladores de enfriamiento se utilizan para regular la temperatura de las lámparas. Además, las lámparas están equipadas con tornillos para el ajuste de alimentación, proporcionando flexibilidad en el funcionamiento y la capacidad de crear diferentes efectos de impresión.

Debajo del carro está la estación CAP, montada directamente debajo de los cabezales de impresión. Sirve para limpiar y preservar los cabezales de impresión. Dos bombas se conectan a las tapas que seleccionan los cabezales de impresión, dirigiendo la tinta de los desechos de los cabezales de impresión a través de los tubos de tinta de desecho a una botella de tinta de desecho. Esta configuración permite un fácil monitoreo de los niveles de tinta de residuos y facilita el mantenimiento al acercarse a la capacidad.

Pasando al proceso de laminación, primero encontramos los rodillos de la película. El roller inferior contiene la película A, mientras que el roller superior recoge la película de residuos de la película A.

El posicionamiento horizontal de la película A se puede ajustar aflojando los tornillos del eje y cambiándolo a la derecha o a la izquierda como se desea.

El controlador de velocidad dicta el movimiento de la película con una sola corte que indica una velocidad normal y una doble corte para una velocidad más alta. Los tornillos en el extremo derecho ajustan la rigidez de la rodadura. Este dispositivo se alimenta independientemente del cuerpo principal de la máquina.

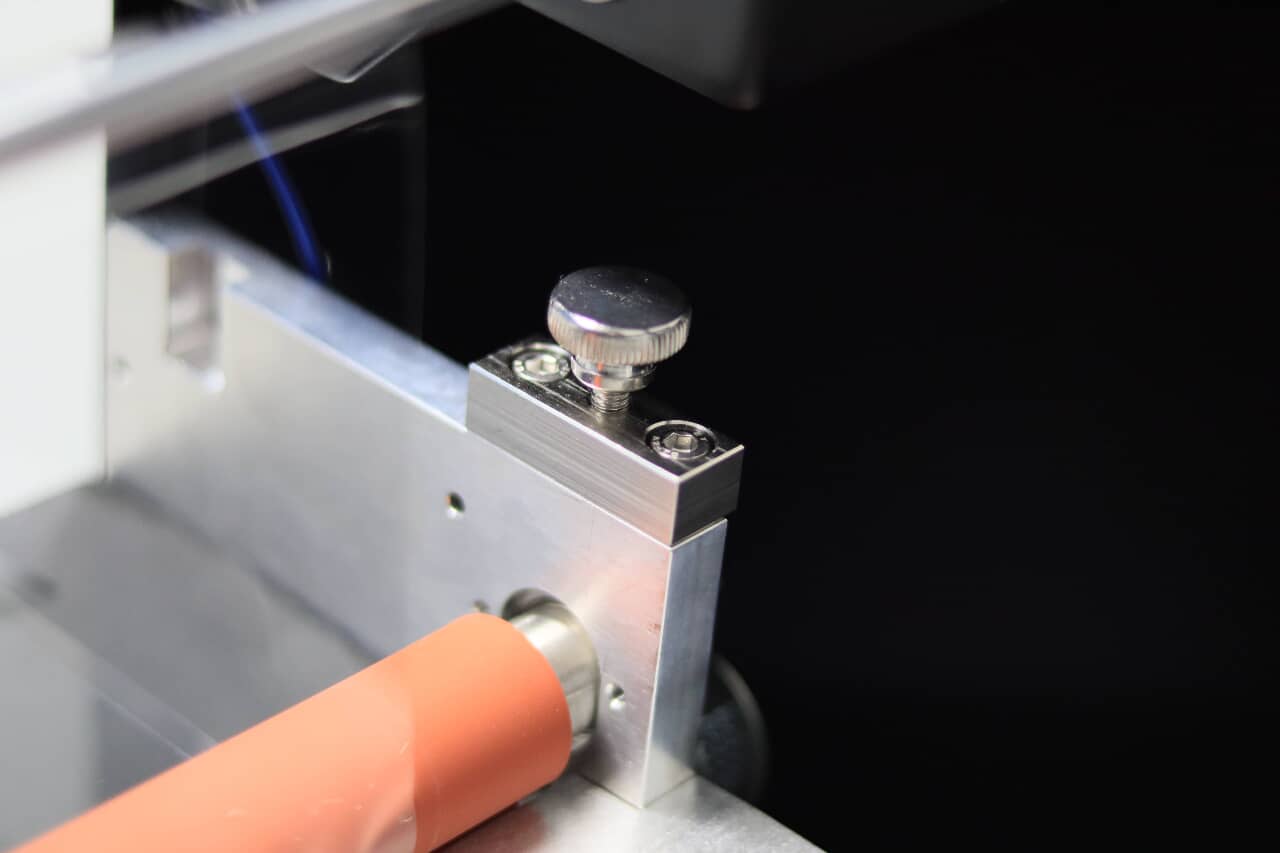

La película A pasa sobre los ejes antes de llegar a la mesa de succión al vacío, que está perforada con numerosos agujeros; Los fanáticos atraen a Air a través de estos agujeros, generando una fuerza de succión que adhiere de forma segura la película a la plataforma. Posicionado en la parte delantera de la plataforma hay un rodillo marrón, que no solo lamina las películas A y B juntas, sino que también presenta una función de calefacción para facilitar el proceso.

Adyacentes al rodillo de laminado marrón hay tornillos que permiten un ajuste de altura, lo que a su vez determina la presión de laminación. El ajuste de la tensión correcto es fundamental para evitar la arranque de películas, lo que puede comprometer la calidad de la etiqueta.

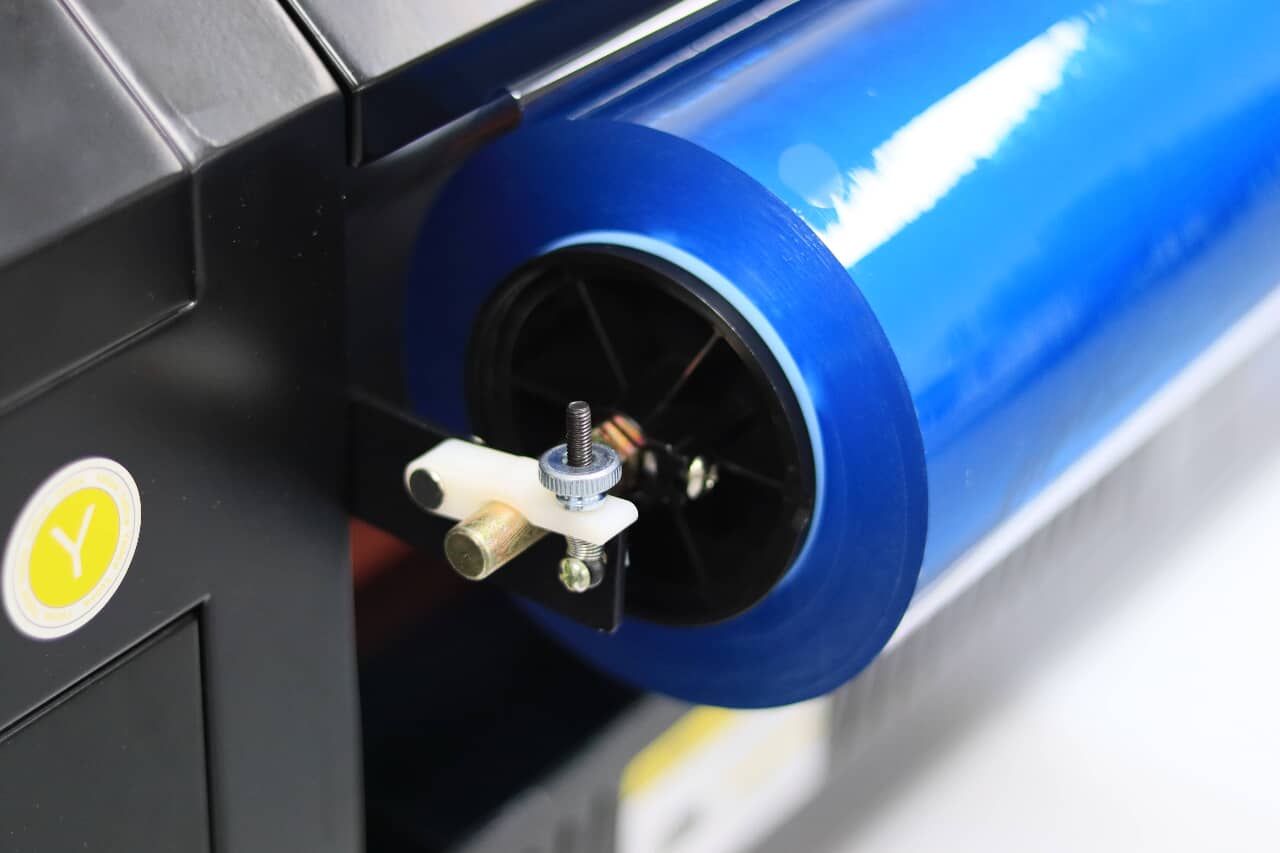

El Blue Roller está designado para la instalación de la película B.

Similar al mecanismo para la película A, la película B también se puede instalar de la misma manera. Este es el punto final para ambas películas.

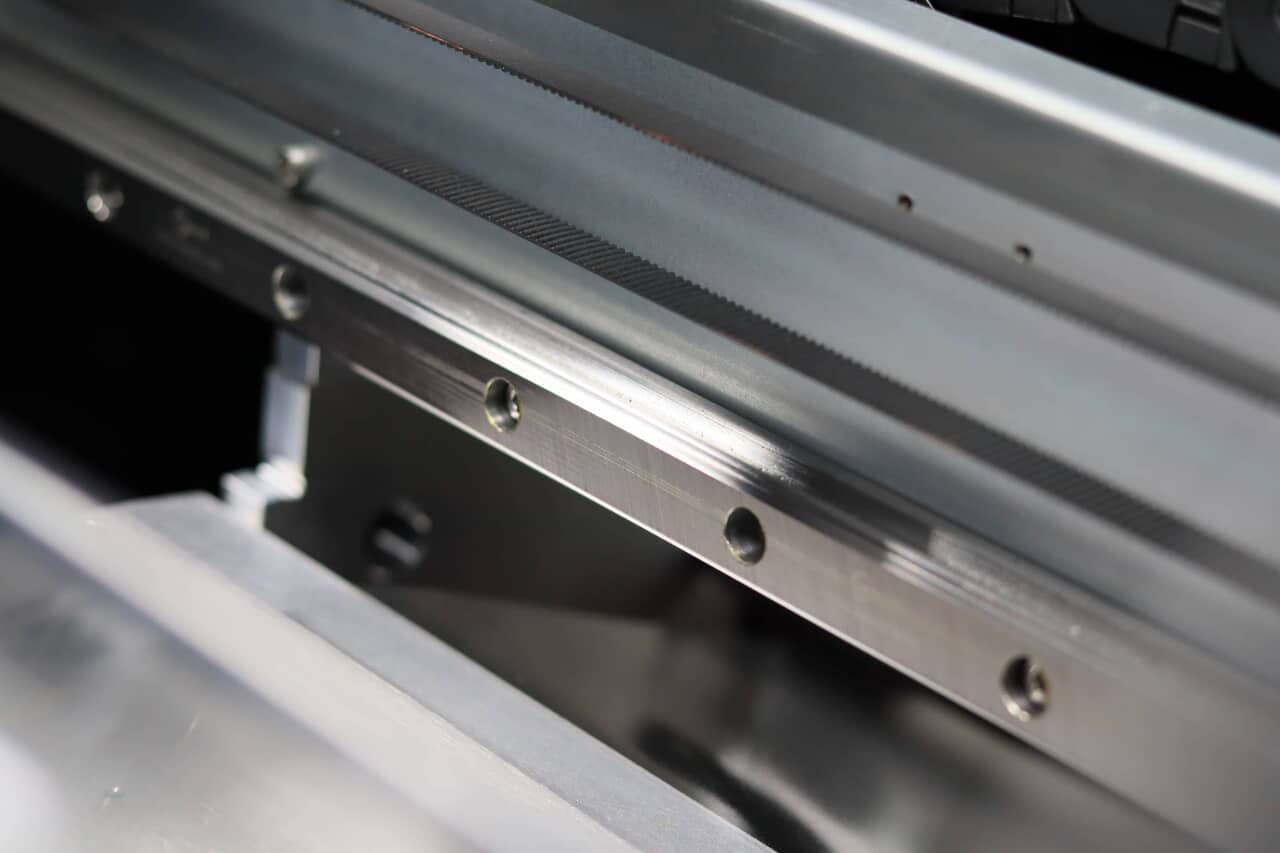

Dirigiendo nuestra atención a las partes del resto como componentes mecánicos, tenemos el haz que soporta el deslizamiento del carro. La calidad del haz es fundamental para determinar tanto la vida útil de la impresora como su precisión de impresión. Una guía lineal sustancial asegura un movimiento preciso del carro.

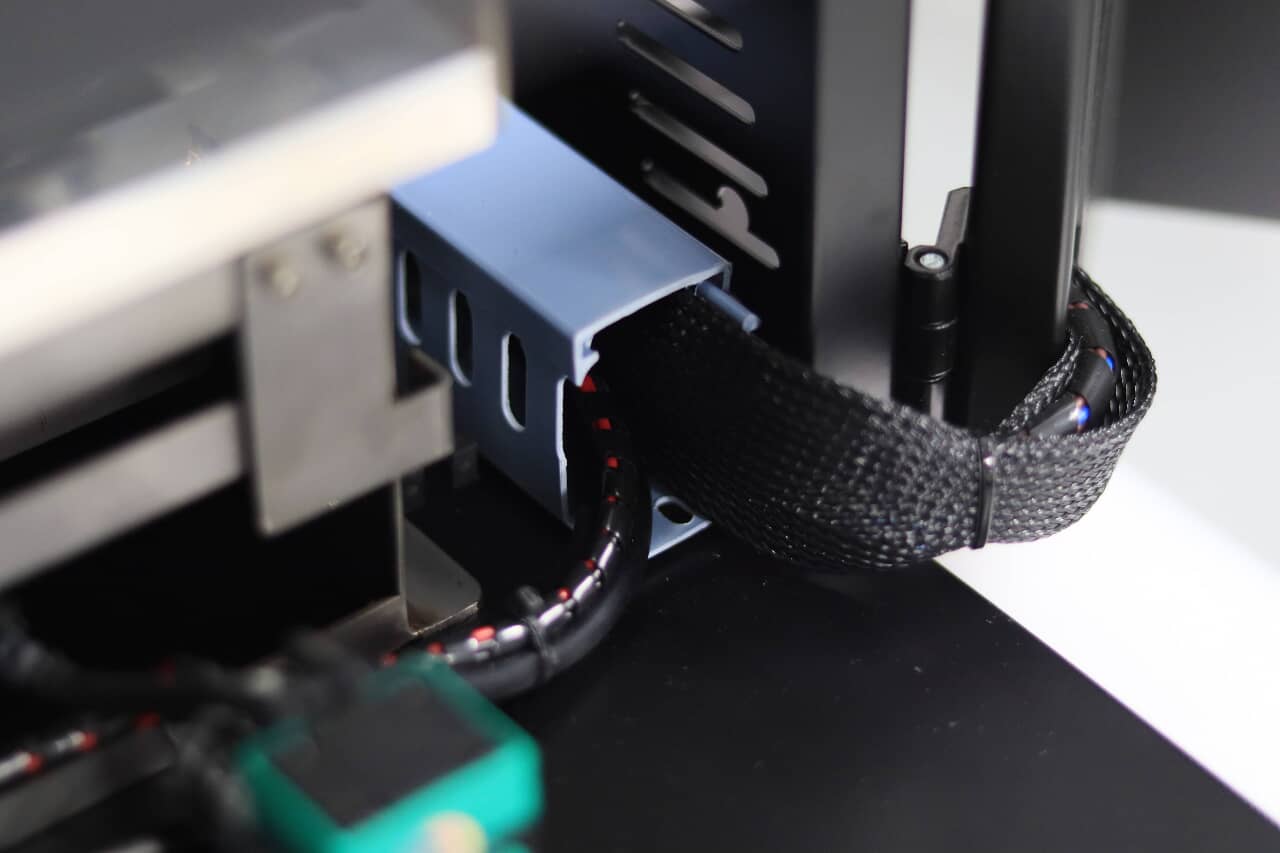

El sistema de gestión de cables mantiene los cables organizados, atados y envueltos en una trenza para una mayor durabilidad y una vida útil más larga.

El panel de control es el Centro de comando de la impresora, equipado con varios botones: 'hacia adelante' y 'hacia atrás' controlan el rodillo, mientras que 'derecha' y 'izquierda' navegan por el carro. La función de 'prueba' inicia una impresión de prueba de cabezal de impresión en la tabla. Presionar 'limpieza' activa la estación CAP para limpiar el cabezal de impresión. 'Enter' devuelve el carro a la estación CAP. En particular, el botón de 'succión' activa la tabla de succión, y la 'temperatura' controla el elemento de calentamiento del rodillo. Estos dos botones (succión y temperatura) generalmente se dejan encendidos. La pantalla de ajuste de temperatura sobre estos botones permite ajustes de temperatura precisos, con un máximo de 60 ℃ ℃ ℃ ℃ ℃ ℃ ℃ ℃ ℃ ℃ ℃ de 60 ℃ ℃ ℃ ℃ ℃ ℃ ℃ ℃ ℃ ℃ ℃ ℃t.

La impresora UV DTF cuenta con un diseño sofisticado con cinco conchas de metal con bisagras, lo que permite la apertura y el cierre sin esfuerzo para un acceso óptimo de los usuarios. Estas conchas móviles mejoran la funcionalidad de la impresora, ofreciendo un funcionamiento fácil, mantenimiento y una clara visibilidad de los componentes internos. Diseñado para minimizar la interferencia del polvo, el diseño mantiene la calidad de impresión mientras mantiene la forma de la máquina compacta y eficiente. La integración de las conchas con bisagras de alta calidad al cuerpo de la impresora encapsula el equilibrio cuidadoso de forma y función.

Por último, el lado izquierdo de la impresora alberga la entrada de energía e incluye una salida adicional para el dispositivo de rodadura de película residual, asegurando una gestión de energía eficiente en todo el sistema.

Tiempo de publicación: diciembre-29-2023