Dans la technologie d'impression personnalisée,Imprimantes directes vers le cinéma (DTF)est maintenant l'un des techniciens les plus populaires en raison de leur capacité à produire des imprimés de haute qualité sur une variété de produits en tissu. Cet article vous présentera la technologie d'impression DTF, ses avantages, les consommables nécessaires et le processus de travail impliqué.

Évolution des techniques d'impression DTF

Les techniques d'impression de transfert de chaleur ont parcouru un long chemin, les méthodes suivantes ayant pris de l'importance au fil des ans:

- Transfert de chaleur à l'impression d'écran: Connu pour son efficacité d'impression élevée et son faible coût, cette méthode traditionnelle domine toujours le marché. Cependant, il nécessite une préparation d'écran, a une palette de couleurs limitée et peut provoquer une pollution de l'environnement en raison de l'utilisation des encres d'impression.

- Transfert de chaleur à l'encre colorée: Comme son nom l'indique, cette méthode manque d'encre blanche et est considérée comme un stade préliminaire de transfert de chaleur à l'encre blanche. Il ne peut être appliqué qu'aux tissus blancs.

- Transfert de chaleur à encre blanche: Actuellement, la méthode d'impression la plus populaire, elle possède un processus simple, une large adaptabilité et des couleurs vibrantes. Les inconvénients sont sa vitesse de production lente et son coût élevé.

Pourquoi choisirImpression DTF?

L'impression DTF offre plusieurs avantages:

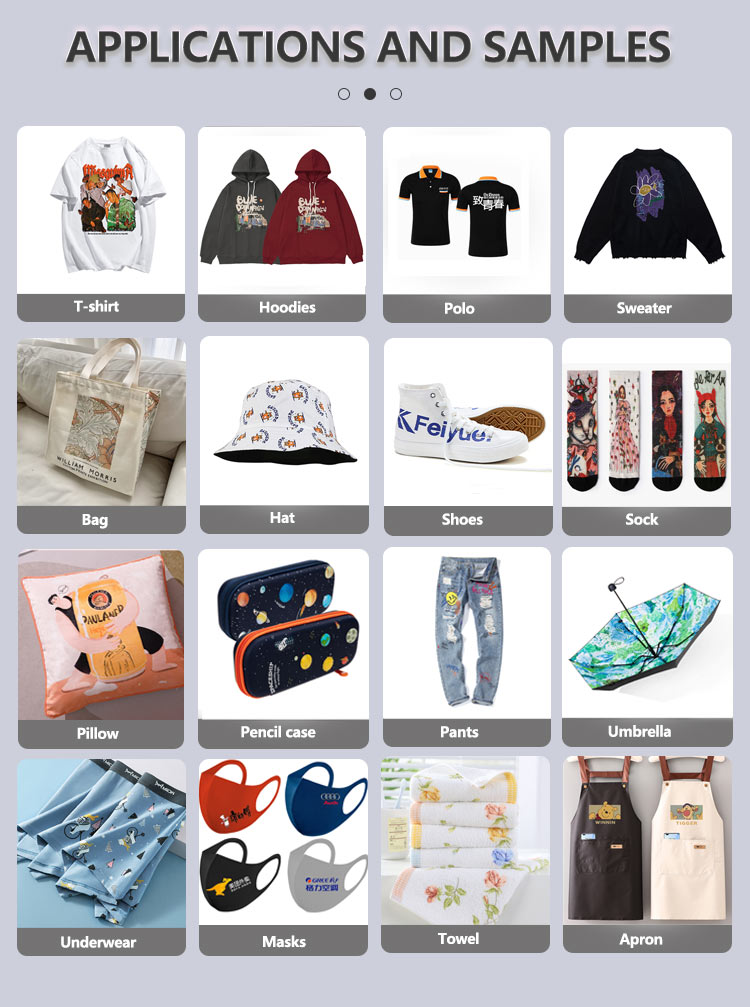

- Large adaptabilité: Presque tous les types de tissus peuvent être utilisés pour l'impression de transfert de chaleur.

- Large plage de températures: Les températures applicables varient de 90 à 170 degrés Celsius, ce qui le rend adapté à divers produits.

- Convient pour plusieurs produits: Cette méthode peut être utilisée pour l'impression de vêtements (t-shirts, jeans, pulls molletonnés), cuir, étiquettes et logos.

Aperçu de l'équipement

1. imprimantes DTF à grand format

Ces imprimantes sont idéales pour la production en vrac et sont disponibles en largeurs de 60 cm et 120 cm. Ils sont disponibles en:

a) Machines à double tête(4720, i3200, xp600) b) Machines quadruples(4720, i3200) c)Machines octa-head(i3200)

Les 4720 et i3200 sont des têtes d'impression haute performance, tandis que le XP600 est une petite tête d'impression plus petite.

2. A3 et A4 petites imprimantes

Ces imprimantes incluent:

a) Machines modifiées EPSON L1800 / R1390: le L1800 est une version améliorée du R1390. Le 1390 utilise une tête d'impression démontée, tandis que le 1800 peut remplacer les tête d'impression, ce qui le rend légèrement plus cher. b) Machines à tête d'impression XP600

3. Logiciel de panneau continu et RIP

a) Les tableaux principaux de Honson, AIFA et d'autres marques b) des logiciels RIP tels que Maintop, PP, Wasatch, PF, CP, Surface Pro

4. Système de gestion des couleurs ICC

Ces courbes aident à définir les quantités de référence à l'encre et à contrôler le pourcentage de volume d'encre pour chaque segment de couleurs afin d'assurer des couleurs vives et précises.

5. Forme d'onde

Ce réglage contrôle la fréquence et la tension à jet d'encre pour maintenir le placement de la goutte d'encre.

6. Remplacement de l'encre à tête d'impression

Les encres blanches et colorées nécessitent un nettoyage approfondi du réservoir d'encre et du sac d'encre avant le remplacement. Pour l'encre blanche, un système de circulation peut être utilisé pour nettoyer l'amortisseur d'encre.

Structure du film DTF

Le processus d'impression Direct to Film (DTF) repose sur un film spécialisé pour transférer des conceptions imprimées sur divers produits de tissu tels que des T-shirts, des jeans, des chaussettes, des chaussures. Le film joue un rôle essentiel pour assurer la précision et la qualité de l'impression finale. Pour comprendre son importance, examinons la structure du film DTF et ses différentes couches.

Couches de film DTF

Le film DTF se compose de plusieurs couches, chacun servant un objectif spécifique dans le processus d'impression et de transfert. Ces couches incluent généralement:

- Couche antistatique: également connu sous le nom de couche électrostatique. Cette couche se trouve généralement à l'arrière du film en polyester et sert une fonction critique dans la structure globale du film DTF. Le principal objectif de la couche statique est d'empêcher l'accumulation d'électricité statique sur le film pendant le processus d'impression. L'électricité statique peut entraîner plusieurs problèmes, comme attirer la poussière et les débris vers le film, ce qui fait que l'encre se propage de manière inégale ou entraînant un désalignement de la conception imprimée. En fournissant une surface stable et antistatique, la couche statique aide à assurer une impression propre et précise.

- Liner à libérer: La couche de base du film DTF est une doublure de libération, souvent fabriquée à partir d'un papier enduit de silicone ou d'un matériau en polyester. Cette couche fournit une surface stable et plate pour le film et garantit que la conception imprimée peut être facilement supprimée du film après le processus de transfert.

- Couche adhésive: Au-dessus de la doublure de libération se trouve la couche adhésive, qui est un revêtement mince de l'adhésif activé par la chaleur. Cette couche lie l'encre imprimée et la poudre DTF au film et garantit que la conception reste en place pendant le processus de transfert. La couche adhésive est activée par la chaleur pendant la phase de presse à chaleur, permettant à la conception d'adhérer au substrat.

Poudre DTF: composition et classification

Direct to Film (DTF) Powder, également connu sous le nom de poudre adhésive ou à chaud, joue un rôle crucial dans le processus d'impression DTF. Il aide à lier l'encre au tissu pendant le processus de transfert de chaleur, assurant une impression durable et durable. Dans cette section, nous nous plongerons dans la composition et la classification de la poudre DTF pour fournir une meilleure compréhension de ses propriétés et fonctions.

Composition de la poudre DTF

Le composant principal de la poudre DTF est le polyuréthane thermoplastique (TPU), un polymère polyvalent et haute performance avec d'excellentes propriétés adhésives. Le TPU est une substance blanche et poudreuse qui fond et se transforme en un liquide collant et visqueux lorsqu'il est chauffé. Une fois refroidi, il forme une liaison forte et flexible entre l'encre et le tissu.

En plus du TPU, certains fabricants peuvent ajouter d'autres matériaux à la poudre pour améliorer ses performances ou réduire les coûts. Par exemple, le polypropylène (PP) peut être mélangé avec TPU pour créer une poudre adhésive plus rentable. Cependant, l'ajout de quantités excessives de PP ou d'autres charges peut affecter négativement les performances de la poudre DTF, conduisant à une liaison compromise entre l'encre et le tissu.

Classification de la poudre DTF

La poudre DTF est généralement classée en fonction de sa taille de particules, ce qui affecte sa résistance à la liaison, sa flexibilité et ses performances globales. Les quatre principales catégories de poudre DTF sont:

- Poudre grossière: Avec une taille de particules d'environ 80 mailles (0,178 mm), la poudre grossière est principalement utilisée pour le battement ou le transfert de chaleur sur des tissus plus épais. Il fournit une liaison forte et une durabilité élevée, mais sa texture peut être relativement épaisse et rigide.

- Poudre moyenne: Cette poudre a une taille de particules d'environ 160 mailles (0,095 mm) et convient à la plupart des applications d'impression DTF. Il établit un équilibre entre la résistance, la flexibilité et la douceur de la liaison, ce qui en fait un choix populaire pour divers types de tissus et d'impressions.

- Poudre fine: Avec une taille de particules d'environ 200 maille (0,075 mm), la poudre fine est conçue pour une utilisation avec des films minces et un transfert de chaleur sur des tissus légers ou délicats. Il crée une liaison plus douce et plus flexible par rapport aux poudres grossières et moyennes, mais peut avoir une durabilité légèrement plus faible.

- Poudre ultra-fine: Cette poudre a la plus petite taille de particules, à environ 250 mailles (0,062 mm). Il est idéal pour les conceptions complexes et les impressions à haute résolution, où la précision et la douceur sont cruciales. Cependant, sa résistance à la liaison et sa durabilité peuvent être plus faibles par rapport aux poudres plus grossières.

Lorsque vous choisissez une poudre DTF, considérez les exigences spécifiques de votre projet, telles que le type de tissu, la complexité de la conception et la qualité d'impression souhaitée. La sélection de la poudre appropriée pour votre application garantira des résultats optimaux et des impressions vibrantes durables.

Le processus d'impression directe vers le cinéma

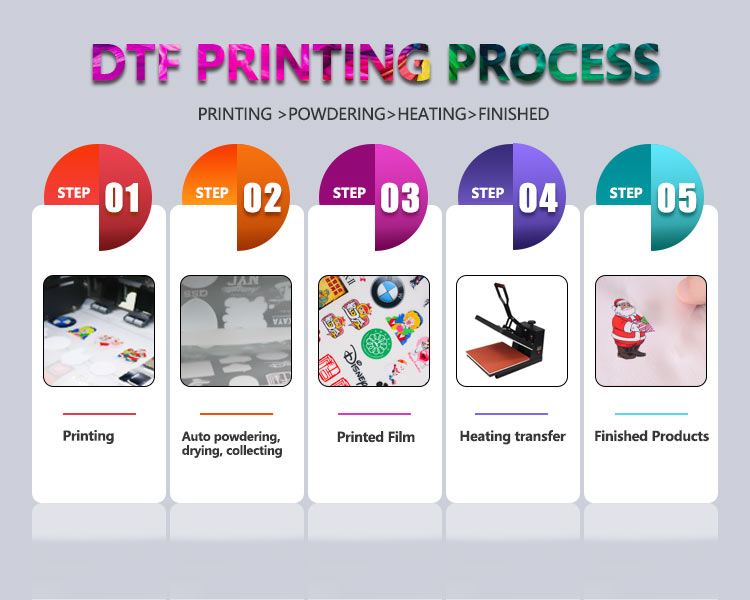

Le processus d'impression DTF peut être décomposé en étapes suivantes:

- Préparation de conception: Créez ou sélectionnez la conception souhaitée à l'aide du logiciel de conception graphique et assurez-vous que la résolution et la taille de l'image conviennent à l'impression.

- Impression sur un film pour animaux de compagnie: Chargez le film pour animaux de compagnie spécialement revêtu dans l'imprimante DTF. Assurez-vous que le côté de l'impression (le côté rugueux) est tourné vers le haut. Ensuite, commencez le processus d'impression, qui implique d'abord l'impression des encres colorées, suivie d'une couche d'encre blanche.

- Ajout de poudre d'adhésif: Après l'impression, étalez uniformément la poudre adhésive sur la surface de l'encre humide. La poudre adhésive aide l'encre à se lier avec le tissu pendant le processus de transfert de chaleur.

- Guérir le film: Utilisez un tunnel de chaleur ou un four pour guérir la poudre adhésive et sécher l'encre. Cette étape garantit que la poudre adhésive est activée et que l'impression est prête pour le transfert.

- Transfert de chaleur: Positionnez le film imprimé sur le tissu, en alignant la conception comme vous le souhaitez. Placer le tissu et le film dans une presse à chaleur et appliquer la température, la pression et le temps appropriés pour le type de tissu spécifique. La chaleur provoque la fonte de la poudre et de la couche de libération, permettant à l'encre et à l'adhésif de transférer sur le tissu.

- Peler le film: Une fois le processus de transfert de chaleur terminé, laissez la chaleur se dissiper et décollez soigneusement le film pour animaux de compagnie, laissant le design sur le tissu.

Soins et entretien des tirages DTF

Pour maintenir la qualité des tirages DTF, suivez ces directives:

- Lavage: Utilisez de l'eau froide et un détergent doux. Évitez les adoucisseurs de blanchiment et de tissu.

- Séchage: Accrochez le vêtement pour sécher ou utiliser un réglage à feu doux sur un sèche-linge.

- Repassage: Tournez le vêtement à l'intérieur et utilisez un réglage à feu doux. Ne reposez pas directement sur l'impression.

Conclusion

Direct aux imprimantes cinématographiques ont révolutionné l'industrie de l'imprimerie avec leur capacité à produire des impressions de haute qualité et durables sur divers matériaux. En comprenant l'équipement, la structure du film et le processus d'impression DTF, les entreprises peuvent capitaliser sur cette technologie innovante pour offrir des produits imprimés de premier ordre à leurs clients. Les soins et la maintenance appropriés des impressions DTF assureront la longévité et le dynamisme des conceptions, ce qui en fait un choix populaire dans le monde de l'impression des vêtements et au-delà.

Heure du poste: MAR-31-2023