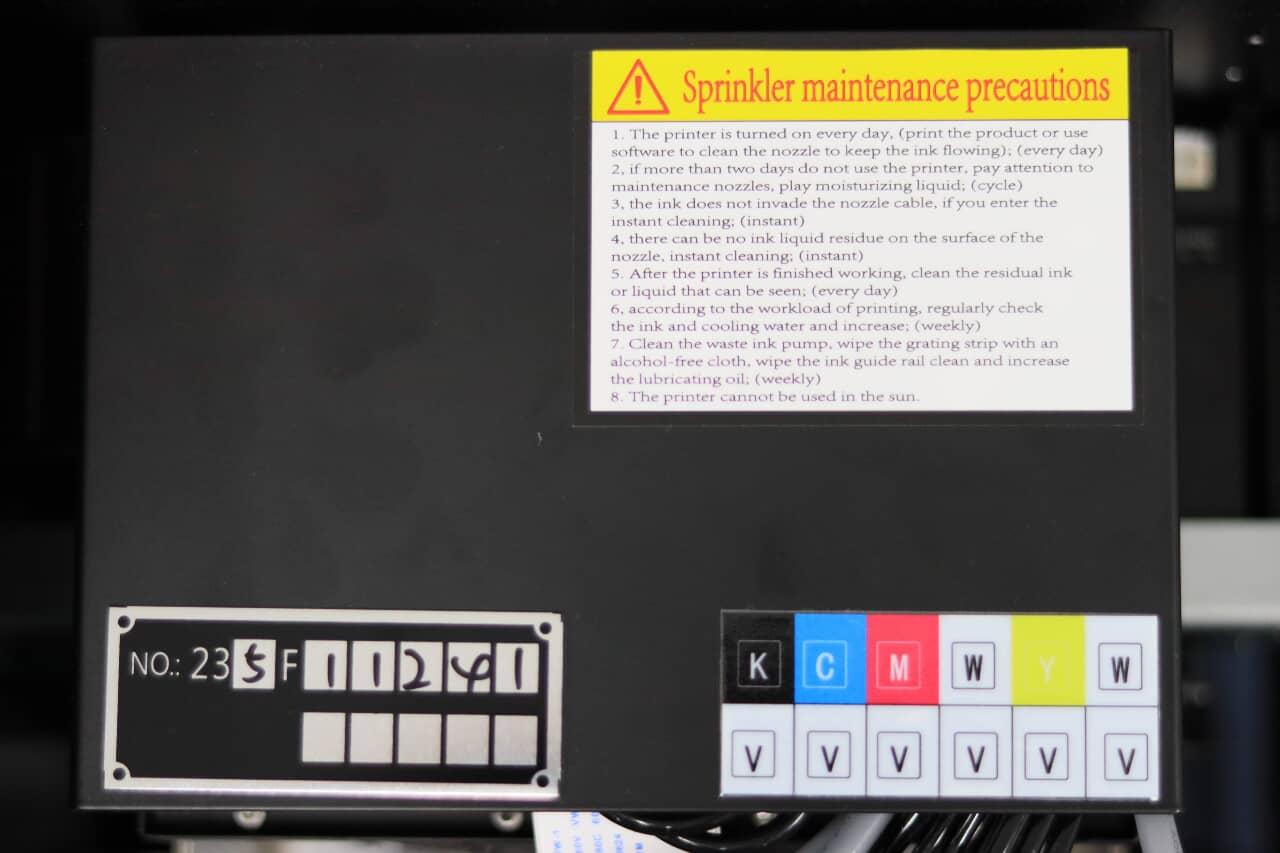

Le couvercle du chariot permet la visibilité du numéro de série de la carte de chariot et la configuration de la configuration de l'encre. Dans ce modèle, nous observons que la couleur et le blanc partagent une tête d'impression, tandis que le vernis est alloué le sien - cela souligne l'importance du vernis dans l'impression DTF UV.

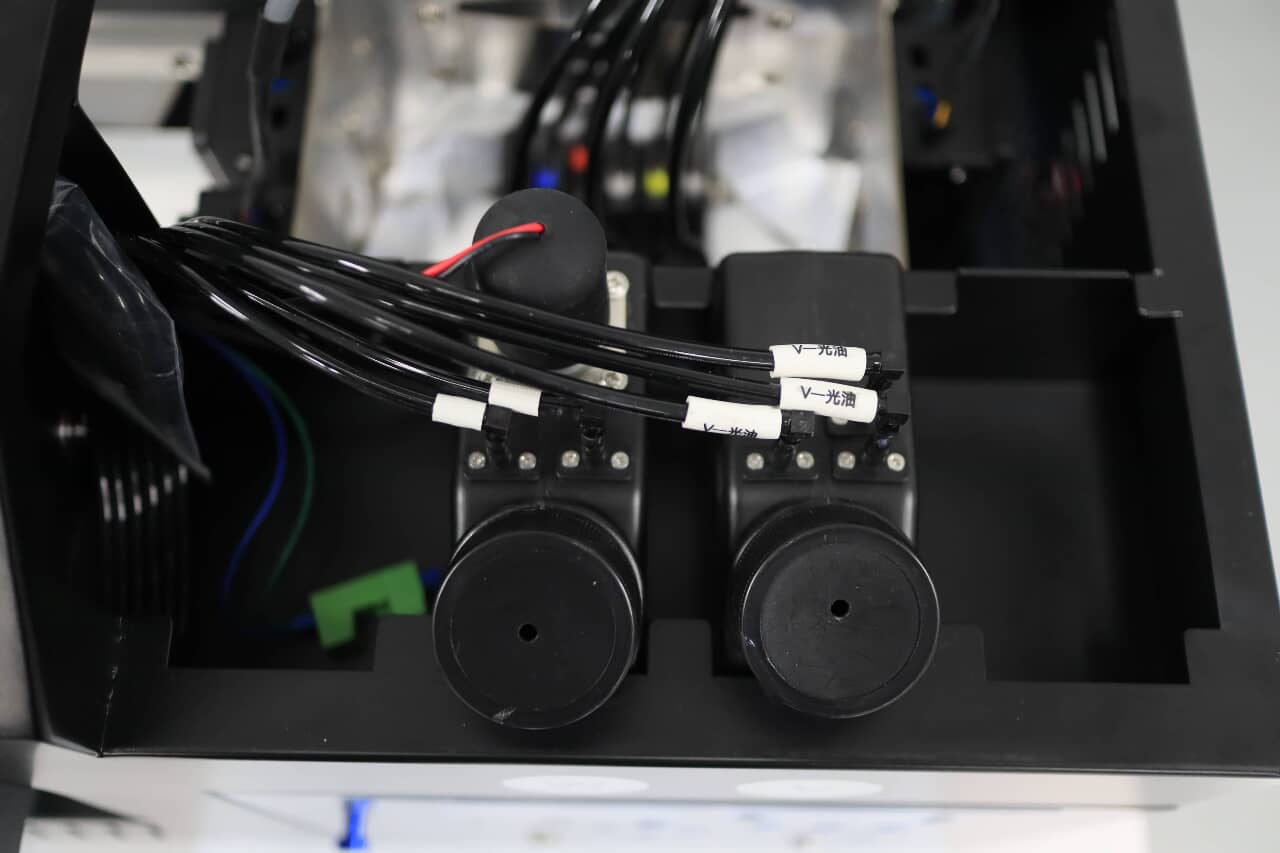

À l'intérieur de la voiture, nous trouvons les amortisseurs pour le vernis et pour la couleur et les encres blanches. L'encre s'écoule à travers les tubes dans ces amortisseurs avant d'atteindre les têtes d'impression. Les amortisseurs agissent pour stabiliser l'approvisionnement en encre et filtrer tout sédiment potentiel. Les câbles sont soigneusement disposés pour maintenir un aspect bien rangé et empêcher les gouttelettes d'encre de suivre le câble dans la jonction où les câbles se connectent aux têtes d'impression. Les têtes d'impression elles-mêmes sont montées sur une plaque de montage à tête imprimée CNC, un composant fabriqué pour la plus grande précision, robustesse et résistance.

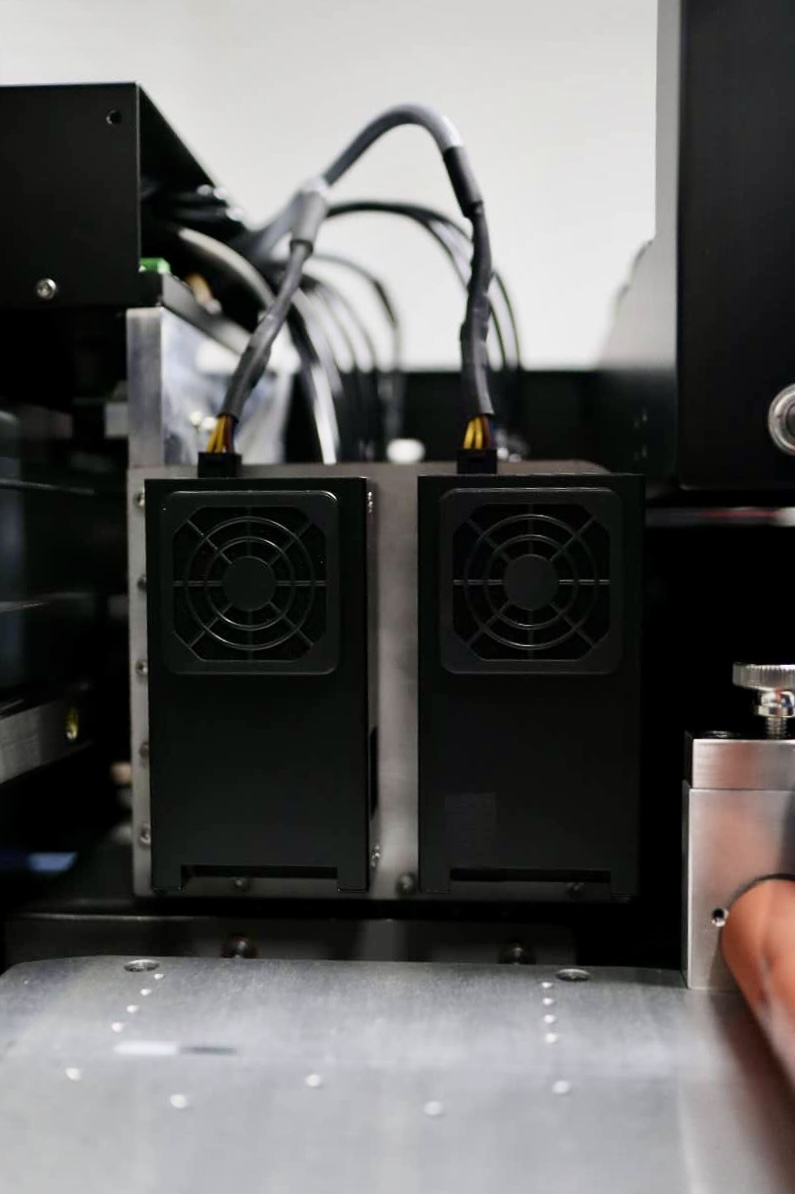

Sur les côtés du chariot se trouvent les lampes LED UV - il y a une pour le vernis et deux pour les encres de couleur et blanches. Leur conception est à la fois compacte et ordonnée. Les ventilateurs de refroidissement sont utilisés pour réguler la température des lampes. De plus, les lampes sont équipées de vis pour le réglage de la puissance, offrant une flexibilité en fonctionnement et la capacité de créer des effets d'impression différents.

Au-dessous du chariot se trouve la station de capuchon, montée directement sous les têtes d'impression. Il sert à nettoyer et à préserver les têtes d'impression. Deux pompes se connectent aux bouchons qui scellent les têtes d'impression, dirigeant l'encre déchet à partir des têtes d'impression à travers les tubes d'encre déchet à une bouteille d'encre déchet. Cette configuration permet une surveillance facile des niveaux d'encre des déchets et facilite la maintenance à l'approche de la capacité.

En passant au processus de laminage, nous rencontrons d'abord les rouleaux de film. Le rouleau inférieur tient le film A, tandis que le rouleau supérieur recueille le cinéma du film A.

Le positionnement horizontal du film A peut être ajusté en relâchant les vis sur l'arbre et en le déplaçant à droite ou à gauche comme souhaité.

Le contrôleur de vitesse dicte le mouvement du film avec une seule barre oblique indiquant une vitesse normale et une double barre oblique pour une vitesse plus élevée. Les vis à l'extrémité droite réglaient l'étanchéité. Cet appareil est alimenté indépendamment du corps principal de la machine.

Le film A passe sur les arbres avant d'atteindre la table d'aspiration à vide, qui est perforée avec de nombreux trous; Air est tiré à travers ces trous par les ventilateurs, générant une force d'aspiration qui adhère en toute sécurité le film à la plate-forme. Posé sur l'extrémité avant de la plate-forme est un rouleau brun, qui non seulement des stratifiés a et B, mais dispose également d'une fonction de chauffage pour faciliter le processus.

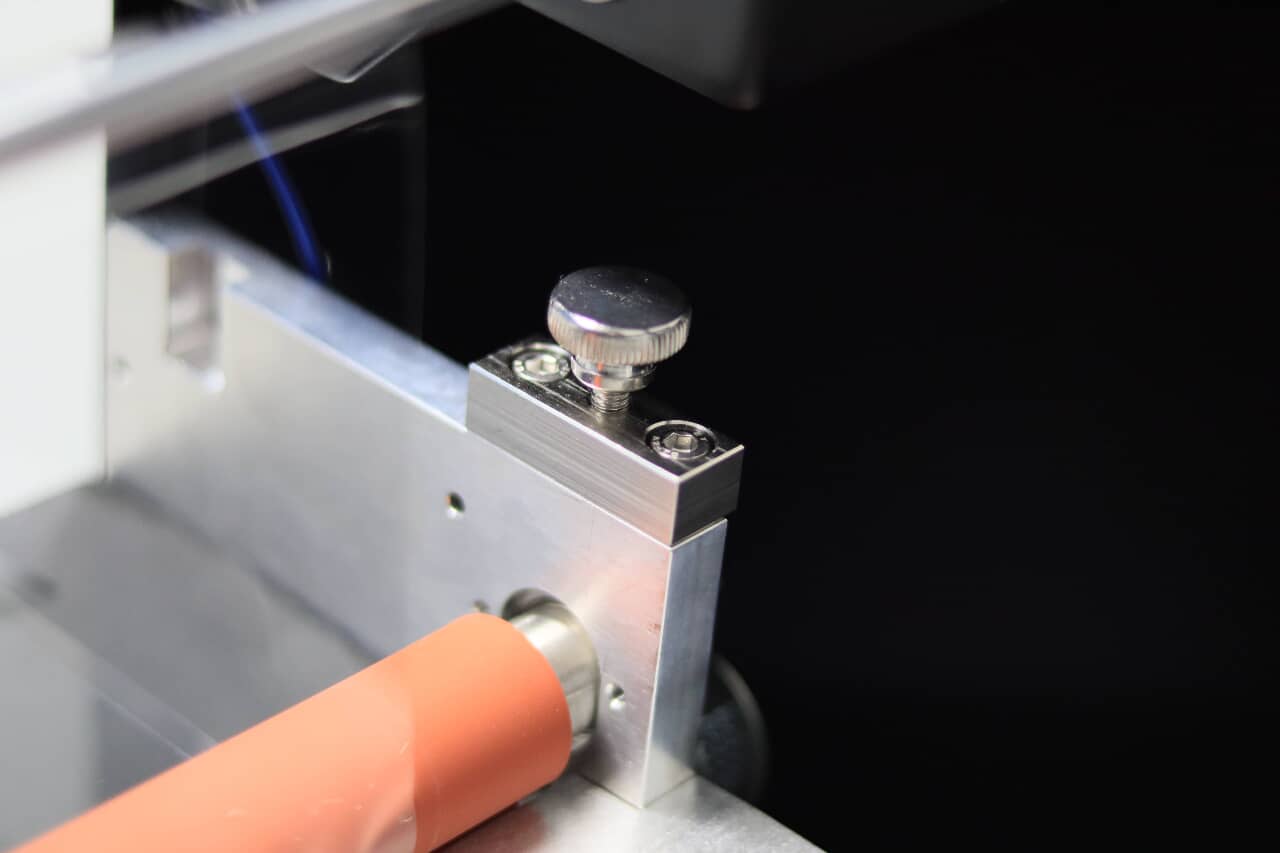

Adjacent au rouleau de plastification brun se trouvent des vis qui permettent un réglage de la hauteur, qui à son tour détermine la pression de laminage. Le réglage correct de la tension est essentiel pour empêcher les froissons du film, ce qui peut compromettre la qualité des autocollants.

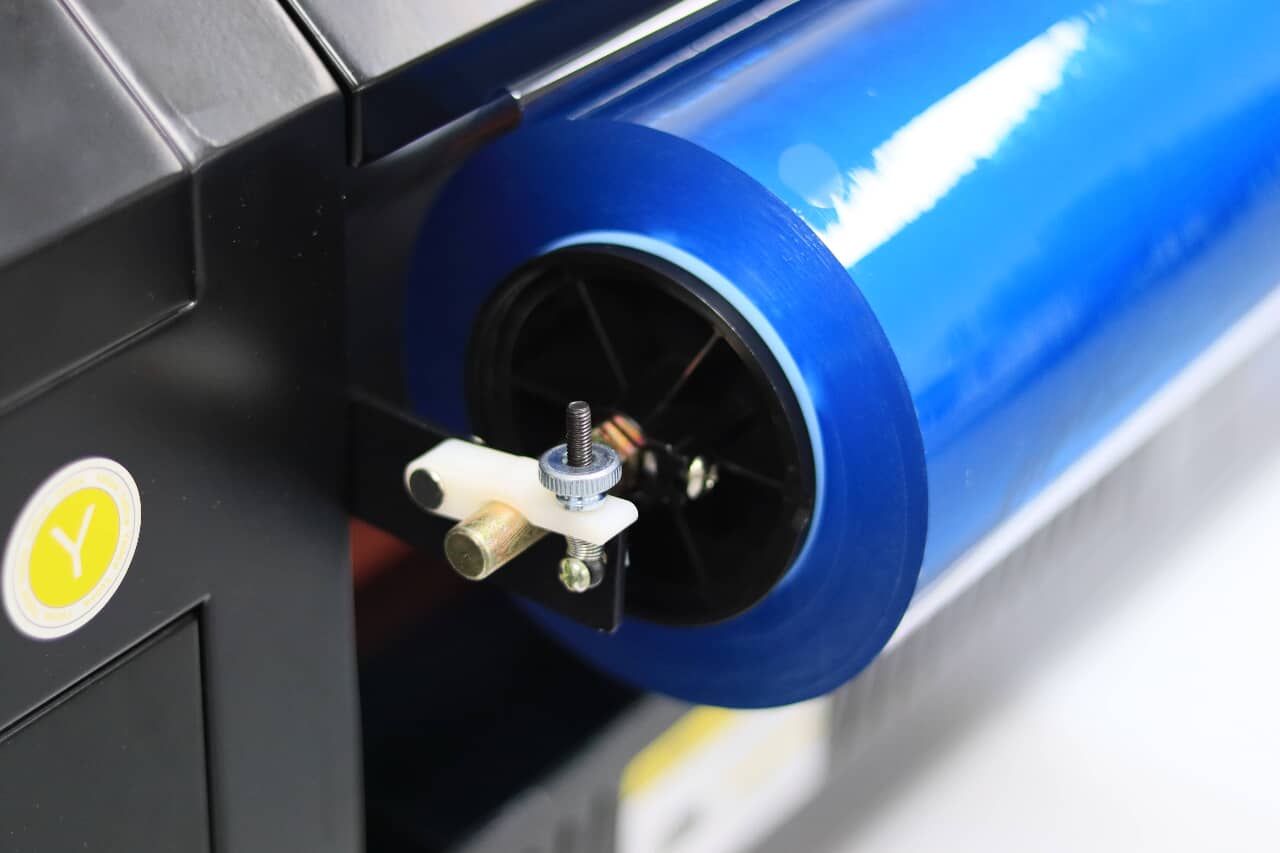

Le rouleau bleu est désigné pour l'installation du film B.

Semblable au mécanisme du film A, le film B peut également être installé de la même manière. C'est le point final des deux films.

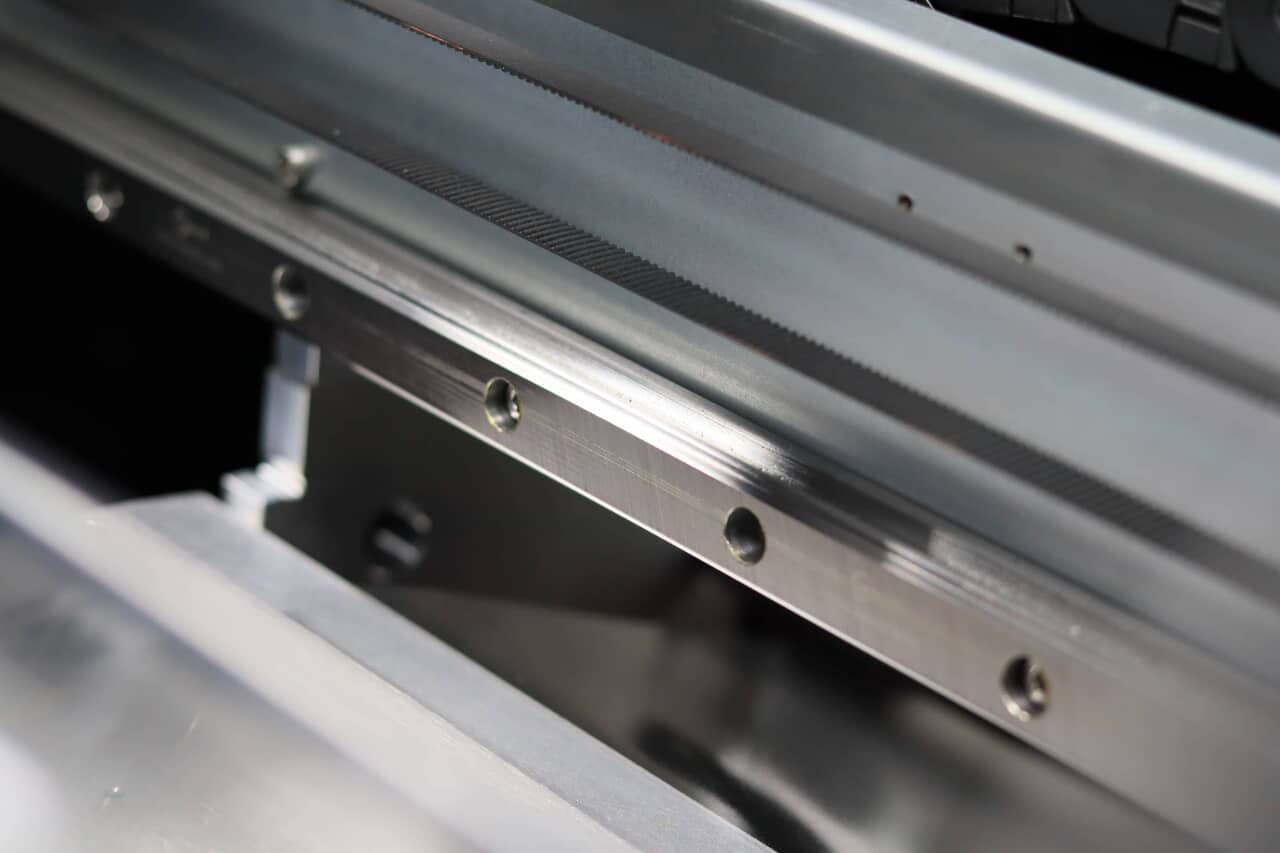

Tournant notre attention vers les pièces de repos comme les composants mécaniques, nous avons le faisceau qui prend en charge la diapositive du chariot. La qualité du faisceau est déterminant pour déterminer à la fois la durée de vie de l'imprimante et sa précision d'impression. Une voie de guidage linéaire substantielle assure un mouvement de transport précis.

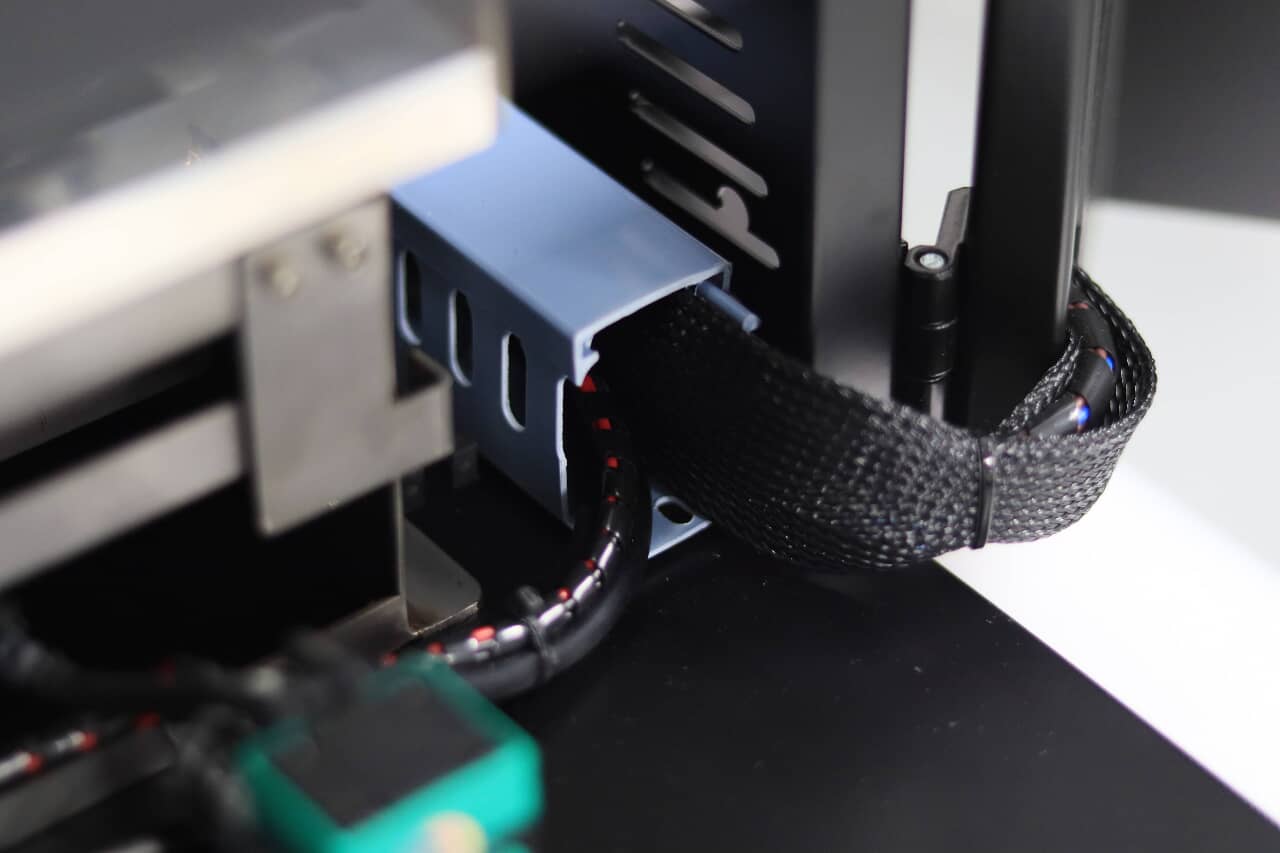

Le système de gestion des câbles maintient les fils organisés, attachés et enveloppés dans une tresse pour une durabilité améliorée et une durée de vie plus longue.

Le panneau de configuration est le centre de commande de l'imprimante, équipé de divers boutons: «avant» et «vers l'arrière», contrôlez le rouleau, tandis que «à droite» et «gauche» naviguent dans le chariot. La fonction «Test» initie une impression de test de tête d'impression sur la table. Appuyer sur le «nettoyage» active la station de capuchon pour nettoyer la tête d'impression. «Entrez» renvoie le chariot à la station CAP. Notamment, le bouton «aspiration» active la table d'aspiration et la «température» contrôle l'élément de chauffage du rouleau. Ces deux boutons (aspiration et température) sont généralement laissés. L'écran de réglage de la température au-dessus de ces boutons permet des ajustements de température précis, avec un maximum de 60 ℃ - communment réglé sur environ 50 ℃.

L'imprimante UV DTF possède une conception sophistiquée avec cinq coquilles en métal articulées, permettant une ouverture et une fermeture sans effort pour un accès optimal des utilisateurs. Ces coquilles mobiles améliorent la fonctionnalité de l'imprimante, offrant un fonctionnement, une maintenance et une visibilité claires faciles des composants internes. INGÉRENCE Pour minimiser l'interférence de la poussière, la conception maintient la qualité de l'impression tout en gardant la forme de la machine compacte et efficace. L'intégration des coquilles avec des charnières de haute qualité au corps de l'imprimante résume l'équilibre minutieux de la forme et de la fonction.

Enfin, le côté gauche de l'imprimante abrite l'entrée d'alimentation et comprend une prise supplémentaire pour le dispositif de roulement du film de déchets, assurant une gestion efficace de l'alimentation à travers le système.

Heure du poste: décembre-29-2023