Na tecnoloxía de impresión personalizada,Directo ás impresoras de cine (DTF)é agora un dos técnicos máis populares debido á súa capacidade para producir impresións de alta calidade en diversos produtos de tecido. Este artigo introducirá a tecnoloxía de impresión DTF, as súas vantaxes, os consumibles necesarios e o proceso de traballo implicado.

Evolución das técnicas de impresión DTF

As técnicas de impresión de transferencia de calor percorreron un longo camiño, cos seguintes métodos que obtiveron protagonismo ao longo dos anos:

- Transferencia de calor de impresión de pantalla: Coñecido pola súa alta eficiencia de impresión e baixo custo, este método tradicional aínda domina o mercado. Non obstante, require a preparación da pantalla, ten unha paleta de cores limitada e pode causar contaminación ambiental debido ao uso de tintas de impresión.

- Transferencia de calor de tinta de cores: Como o nome suxire, este método carece de tinta branca e considérase unha etapa preliminar da transferencia de calor de tinta branca. Só se pode aplicar a tecidos brancos.

- Transferencia de calor de tinta branca: Actualmente o método de impresión máis popular, conta cun proceso sinxelo, unha ampla adaptabilidade e cores vibrantes. Os inconvenientes son a súa velocidade de produción lenta e alto custo.

Por que escollerImpresión DTF?

A impresión DTF ofrece varias vantaxes:

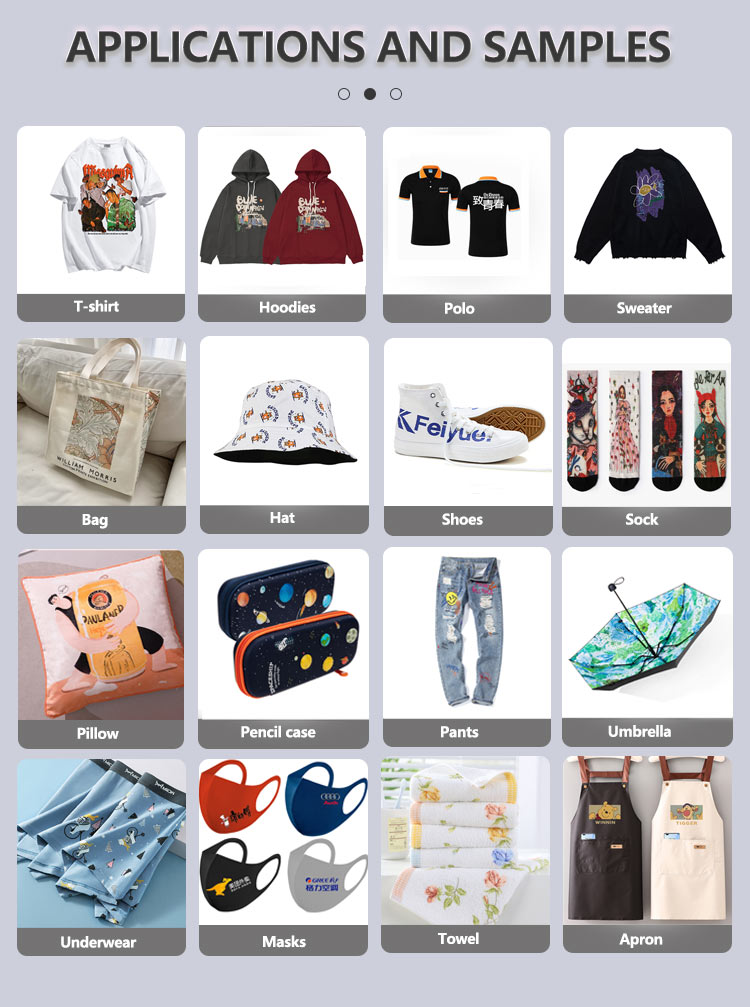

- Ampla adaptabilidade: Case todos os tipos de tecidos pódense usar para a impresión de transferencia de calor.

- Rango de temperatura ampla: As temperaturas aplicables oscilan entre os 90-170 graos centígrados, tornándoo adecuado para varios produtos.

- Indicado para varios produtos: Este método pódese usar para impresión de roupa (camisetas, jeans, camisolas), coiro, etiquetas e logotipos.

Visión xeral do equipo

1. Impresoras DTF de gran formato

Estas impresoras son ideais para a produción a granel e teñen anchos de 60 cm e 120cm. Están dispoñibles en:

a) Máquinas de dobre cabeza(4720, I3200, XP600) b) Máquinas de quad-cabeza(4720, i3200) c)Máquinas de cabeza octa(i3200)

Os 4720 e I3200 son cabezas de impresión de alto rendemento, mentres que o XP600 é un cabezal de impresión máis pequeno.

2. Impresoras pequenas A3 e A4

Estas impresoras inclúen:

A) Máquinas modificadas EPSON L1800/R1390: O L1800 é unha versión actualizada do R1390. O 1390 usa un cabezal de impresión desmontado, mentres que o 1800 pode substituír os cabezas de impresión, tornándoo lixeiramente máis caro. B) Máquinas de cabezal de impresión XP600

3. Software de placa principal e RIP

a) Mainboardes de Honson, AIFA e outras marcas B) software RIP como MATING, PP, Wasatch, PF, CP, Surface Pro

4. Sistema de xestión de cores ICC

Estas curvas axudan a establecer cantidades de referencia de tinta e a controlar a porcentaxe de volume de tinta para cada segmento de cor para garantir cores vivas e precisas.

5. Forma de onda

Esta configuración controla a frecuencia e tensión do tinta para manter a colocación de caída de tinta.

6. Substitución de tinta de cabezal de impresión

Tanto as tintas brancas como as de cores requiren unha limpeza completa do tanque de tinta e do saco de tinta antes da substitución. Para a tinta branca, pódese usar un sistema de circulación para limpar o amortiguador de tinta.

Estrutura de películas DTF

O proceso de impresión Direct to Film (DTF) depende dunha película especializada para transferir deseños impresos en varios produtos de tecido como camisetas, jeans, calcetíns, zapatos. A película xoga un papel fundamental para garantir a precisión e calidade da impresión final. Para comprender a súa importancia, examinemos a estrutura da película DTF e as súas diversas capas.

Capas de película DTF

A película DTF consta de varias capas, cada unha que ten un propósito específico no proceso de impresión e transferencia. Estas capas inclúen normalmente:

- Capa antiestática: tamén coñecida como capa electrostática. Esta capa atópase normalmente na parte traseira da película de poliéster e cumpre unha función crítica na estrutura xeral de películas DTF. O obxectivo principal da capa estática é evitar a acumulación de electricidade estática na película durante o proceso de impresión. A electricidade estática pode causar varias cuestións, como atraer po e restos á película, facendo que a tinta se estenda desigualmente ou dá como resultado un desalineamento do deseño impreso. Ao proporcionar unha superficie estable e antiestática, a capa estática axuda a garantir unha impresión limpa e precisa.

- Liner de liberación: A capa base da película DTF é un revestimento de lanzamento, a miúdo feito a partir dun papel recuberto de silicona ou material de poliéster. Esta capa proporciona unha superficie plana estable para a película e asegura que o deseño impreso pode ser eliminado facilmente da película despois do proceso de transferencia.

- Capa adhesiva: Por encima do forro de liberación está a capa adhesiva, que é un revestimento fino de adhesivo activado pola calor. Esta capa enlaza a tinta impresa e o po DTF á película e asegura que o deseño permaneza no lugar durante o proceso de transferencia. A capa adhesiva está activada por calor durante a fase de prensa de calor, permitindo que o deseño se adhira ao substrato.

Po DTF: composición e clasificación

Directo ao po de película (DTF), tamén coñecido como adhesivo ou en po de fusión en quente, xoga un papel crucial no proceso de impresión DTF. Axuda a unir a tinta ao tecido durante o proceso de transferencia de calor, garantindo unha estampa duradeira e duradeira. Nesta sección, afondaremos na composición e clasificación do po DTF para proporcionar unha mellor comprensión das súas propiedades e funcións.

Composición do po DTF

O compoñente principal do po DTF é o poliuretano termoplástico (TPU), un polímero versátil e de alto rendemento con excelentes propiedades adhesivas. A TPU é unha sustancia branca e en po que se derrete e se transforma nun líquido pegajoso e viscoso cando se quenta. Unha vez arrefriado, forma un enlace forte e flexible entre a tinta e o tecido.

Ademais da TPU, algúns fabricantes poden engadir outros materiais ao po para mellorar o seu rendemento ou reducir os custos. Por exemplo, o polipropileno (PP) pode mesturarse con TPU para crear un po adhesivo máis rendible. Non obstante, engadir cantidades excesivas de PP ou outros recheos pode afectar negativamente o rendemento do po DTF, dando lugar a un enlace comprometido entre a tinta e o tecido.

Clasificación do po DTF

O po DTF clasifícase normalmente segundo o seu tamaño de partícula, o que afecta á súa forza de unión, flexibilidade e rendemento global. As catro categorías principais de po DTF son:

- Po groso: Cun tamaño de partícula de arredor de 80 malla (0,178 mm), o po groso úsase principalmente para a transferencia de calor ou a transferencia de calor en tecidos máis grosos. Proporciona un enlace forte e unha alta durabilidade, pero a súa textura pode ser relativamente grosa e ríxida.

- Po medio: Este po ten un tamaño de partícula de aproximadamente 160 malla (0,095 mm) e é adecuado para a maioría das aplicacións de impresión DTF. Atrapa un equilibrio entre a forza de unión, a flexibilidade e a suavidade, o que o converte nunha elección popular para varios tipos de tecidos e estampas.

- Po fino: Cun tamaño de partícula de aproximadamente 200 malla (0,075 mm), o po fino está deseñado para o seu uso con películas finas e transferencia de calor en tecidos lixeiros ou delicados. Crea un enlace máis suave e flexible en comparación con polvos grosos e medios, pero pode ter unha durabilidade lixeiramente menor.

- Po ultra-fino: Este po ten o tamaño de partícula máis pequeno, a aproximadamente 250 malla (0,062 mm). É ideal para deseños complexos e estampas de alta resolución, onde a precisión e a suavidade son cruciais. Non obstante, a súa resistencia e durabilidade de unión poden ser menores en comparación cos polvos máis grosos.

Ao escoller un po DTF, considere os requisitos específicos do seu proxecto, como o tipo de tecido, a complexidade do deseño e a calidade de impresión desexada. Seleccionar o po adecuado para a súa aplicación asegurará resultados óptimos e impresións vibrantes de longa duración.

O proceso directo de impresión de películas

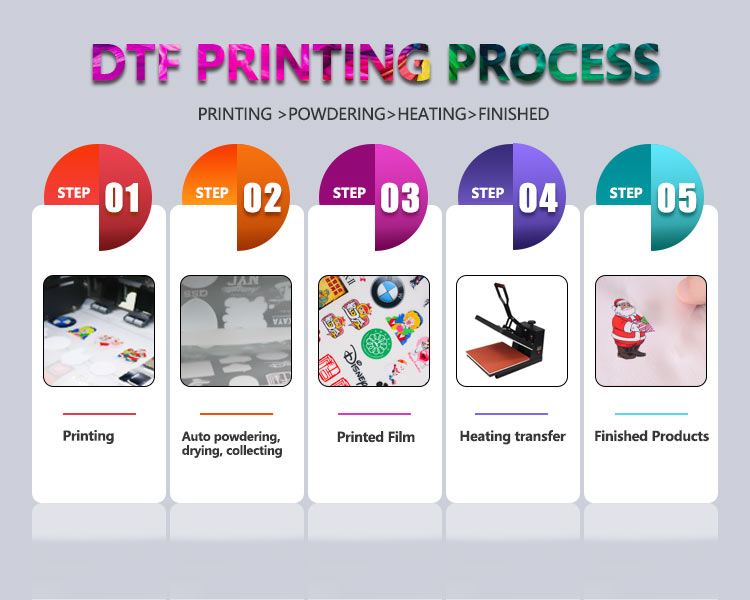

O proceso de impresión DTF pódese desglosar nos seguintes pasos:

- Preparación do deseño: Crea ou selecciona o deseño desexado mediante software de deseño gráfico e asegúrese de que a resolución e o tamaño da imaxe sexan adecuados para a impresión.

- Impresión na película de mascotas: Carga a película de mascota especialmente revestida na impresora DTF. Asegúrese de que o lado de impresión (o lado áspero) estea cara arriba. A continuación, inicia o proceso de impresión, que consiste en imprimir primeiro as tintas de cores, seguida dunha capa de tinta branca.

- Engadindo po adhesivo: Despois de imprimir, estendeu uniformemente o po adhesivo sobre a superficie de tinta húmida. O po adhesivo axuda ao enlace de tinta co tecido durante o proceso de transferencia de calor.

- Curando a película: Use un túnel de calor ou forno para curar o po adhesivo e secar a tinta. Este paso asegura que o po adhesivo está activado e a impresión está preparada para a súa transferencia.

- Transferencia de calor: Coloque a película impresa no tecido, aliñando o deseño como desexe. Coloque o tecido e a película nunha prensa de calor e aplique a temperatura, presión e tempo adecuados para o tipo específico de tecido. A calor fai que o po e a capa de liberación se fundan, permitindo que a tinta e o adhesivo se transfiran ao tecido.

- Pelando a película: Despois de que o proceso de transferencia de calor estea completo, deixe que a calor se disipase e elimine coidadosamente a película de mascota, deixando o deseño no tecido.

Coidado e mantemento de impresións DTF

Para manter a calidade das impresións DTF, siga estas directrices:

- Lavado: Usa auga fría e deterxente leve. Evite os suavizadores de lixivia e tecido.

- Secado: Colga a roupa para secar ou usar unha configuración de calor baixo nun secador de tumble.

- Plancha: Xire a roupa por dentro e use unha configuración de calor baixo. Non ferro directamente na impresión.

Conclusión

Directo ás impresoras de cine Revolucionou a industria de impresión coa súa capacidade para producir estampas de alta calidade e de longa duración en varios materiais. Ao entender o equipo, a estrutura do cine e o proceso de impresión DTF, as empresas poden aproveitar esta innovadora tecnoloxía para ofrecer produtos impresos de primeira liña aos seus clientes. O coidado e o mantemento adecuados das estampas de DTF asegurarán a lonxevidade e a vibración dos deseños, converténdose nunha elección popular no mundo da impresión de roupa e máis alá.

Tempo de publicación: Mar-31-2023