Az egyedi nyomtatási technológiában,Közvetlenül a film (DTF) nyomtatókhozMost az egyik legnépszerűbb technika, mivel képesek kiváló minőségű nyomatokat készíteni különféle szövet termékekre. Ez a cikk bemutatja a DTF nyomtatási technológiát, annak előnyeit, a szükséges fogyóeszközöket és az érintett munkavégzést.

A DTF nyomtatási technikák fejlődése

A hőátadási nyomtatási technikák hosszú utat tettek meg, a következő módszerek, amelyek az évek során kiemelkedtek:

- Szitanyomás hőátadás: A magas nyomtatási hatékonyságáról és az alacsony költségekről ismert, ez a hagyományos módszer továbbra is uralja a piacot. Ugyanakkor a képernyő előkészítését igényli, korlátozott színpalettával rendelkezik, és a nyomtatási tinták használata miatt környezetszennyezést okozhat.

- Színes tinta hőátadás: Ahogy a neve is sugallja, ennek a módszernek nincs fehér tintája, és a fehér tinta hőátadásának előzetes szakaszának tekintik. Csak a fehér szövetekre alkalmazható.

- Fehér tinta hőátadás: Jelenleg a legnépszerűbb nyomtatási módszer, büszkélkedhet egy egyszerű eljárással, széles alkalmazkodóképességgel és élénk színekkel. A hátrányok a lassú termelési sebesség és a magas költségek.

Miért válasszonDTF nyomtatás?

A DTF nyomtatás számos előnyt kínál:

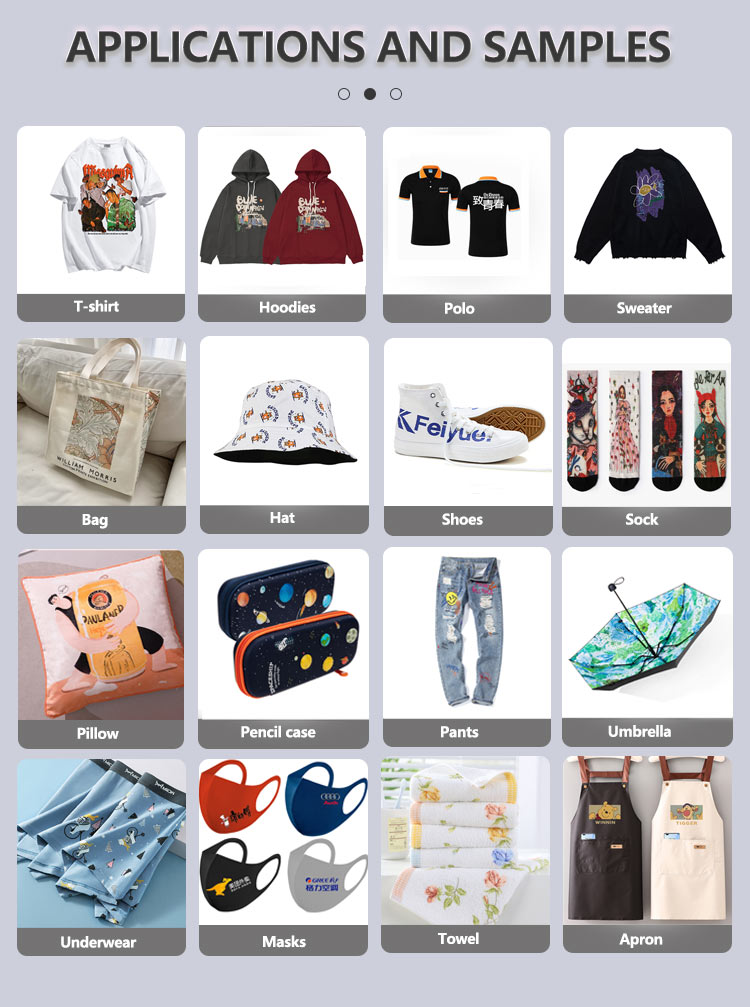

- Széles körű alkalmazkodóképesség: Szinte minden szövet típus felhasználható hőátadási nyomtatáshoz.

- Széles hőmérsékleti tartomány: Az alkalmazható hőmérsékletek 90-170 Celsius fokig terjednek, így különféle termékekhez alkalmas.

- Több termékhez alkalmas: Ez a módszer használható ruházati nyomtatáshoz (pólók, farmer, pulóverek), bőrre, címkékre és logókra.

Felszerelés áttekintése

1. nagy formátumú DTF nyomtatók

Ezek a nyomtatók ideálisak ömlesztett előállításhoz, és 60cm és 120 cm szélességűek. Elérhetők a következő címen:

a) Kétfejű gépek(4720, i3200, XP600) b) Négyfejű gépek(4720, i3200) C)Októberi gépek(i3200)

A 4720 és I3200 nagy teljesítményű nyomtatófejek, míg az XP600 kisebb nyomtatás.

2. A3 és A4 kis nyomtatók

Ezek a nyomtatók tartalmazzák:

A) EPSON L1800/R1390 Módosított gépek: Az L1800 az R1390 frissített verziója. Az 1390 -os szétszerelt nyomtatófejet használ, míg az 1800 helyettesítheti a nyomtatást, így kissé drágábbá válik. b) XP600 nyomtatófejű gépek

3. Alapító és RIP szoftver

a) A Honson, AIFA és más márkák alaplapjai, B) RIP szoftverek, például a karbantartás, a PP, a Wasatch, a PF, a CP, a Surface Pro

4. ICC színkezelő rendszer

Ezek a görbék segítik a tinta referencia mennyiségének beállítását és az egyes színszegmensek tinta térfogat százalékának ellenőrzését az élénk, pontos színek biztosítása érdekében.

5. hullámforma

Ez a beállítás vezérli a tintasugaras frekvenciát és a feszültséget a tintacsepp elhelyezésének fenntartása érdekében.

6. nyomtatófej tinta cseréje

Mind a fehér, mind a színes tinták megkövetelik a tintatartály és a tinta zsák alapos tisztítását a csere előtt. A fehér tinta esetében egy keringési rendszer használható a tinta lengéscsillapító tisztításához.

DTF filmszerkezet

A közvetlen film (DTF) nyomtatási folyamat egy speciális filmre támaszkodik a nyomtatott minták átadására különféle szövet termékekre, például pólókra, farmerre, zoknira, cipőre. A film létfontosságú szerepet játszik a végső nyomtatás pontosságának és minőségének biztosításában. Annak érdekében, hogy megértsük annak fontosságát, vizsgáljuk meg a DTF -film és annak különféle rétegeinek szerkezetét.

A DTF -film rétegei

A DTF -film több rétegből áll, mindegyik a nyomtatási és átviteli folyamat konkrét célját szolgálja. Ezek a rétegek általában magukban foglalják:

- Statikus rétegréteg: Elektrosztatikus rétegként is ismert. Ezt a réteget általában a poliészter film hátulján találják meg, és kritikus funkciót kínál a DTF teljes filmszerkezetében. A statikus réteg elsődleges célja, hogy megakadályozza a statikus elektromosság felépítését a filmre a nyomtatási folyamat során. A statikus elektromosság számos problémát okozhat, mint például a por és a törmelék vonzása a filmhez, ami a tinta egyenetlenül terjedhet, vagy a nyomtatott formatervezés téves igazításához vezet. A stabil, statikus felület biztosításával a statikus réteg segíti a tiszta és pontos nyomtatás biztosítását.

- Elengedhetetlen bélés: A DTF-film alaprétege egy kioldó bélés, amelyet gyakran szilikonnal bevont papírból vagy poliészter anyagból készítenek. Ez a réteg stabil, sík felületet biztosít a film számára, és biztosítja, hogy a nyomtatott kialakítás könnyen eltávolítható a filmből az átviteli folyamat után.

- Ragasztó réteg. Ez a réteg a nyomtatott tintát és a DTF port a filmhez köti, és biztosítja, hogy a tervezés a helyén maradjon az átviteli folyamat során. A ragasztó réteget hő aktiválja a hőprés szakaszában, lehetővé téve, hogy a terv betartsa a szubsztrátot.

DTF por: Összetétel és osztályozás

Közvetlen film (DTF) por, más néven ragasztó vagy meleg olvadék por, döntő szerepet játszik a DTF nyomtatási folyamatában. Segít a tinta összekapcsolásában a szövethez a hőátadási folyamat során, biztosítva a tartós és tartós nyomtatást. Ebben a szakaszban belemerülünk a DTF por összetételébe és osztályozásába, hogy jobban megértsük tulajdonságait és funkcióit.

DTF por összetétele

A DTF por elsődleges alkotóeleme a hőre lágyuló poliuretán (TPU), egy sokoldalú és nagy teljesítményű polimer, kiváló ragasztó tulajdonságokkal. A TPU egy fehér, poros anyag, amely melegítéskor megolvad és ragacsos, viszkózus folyadékmá alakul át. Hűtés után erős, rugalmas kötést képez a tinta és a szövet között.

A TPU mellett egyes gyártók más anyagokat is hozzáadhatnak a porhoz, hogy javítsák teljesítményét vagy csökkentsék a költségeket. Például a polipropilén (PP) összekeverhető a TPU-val, hogy költséghatékonyabb ragasztóport hozzon létre. A túlzott mennyiségű PP vagy más töltőanyag hozzáadása azonban negatívan befolyásolhatja a DTF por teljesítményét, ami a tinta és a szövet közötti veszélyeztetett kötéshez vezet.

A DTF por osztályozása

A DTF port általában a részecskeméret szerint osztályozzák, ami befolyásolja annak kötési szilárdságát, rugalmasságát és teljes teljesítményét. A DTF por négy fő kategóriája:

- Durva porpor: Körülbelül 80 mesh (0,178 mm) részecskemérettel a durva port elsősorban vastagabb szövetek pofolására vagy hőátadására használják. Erős kötést és nagy tartósságot biztosít, de textúrája viszonylag vastag és merev lehet.

- Közepes por: Ennek a pornak a részecskemérete körülbelül 160 háló (0,095 mm), és a legtöbb DTF nyomtatási alkalmazáshoz alkalmas. Megtalálja az egyensúlyt a kötési szilárdság, a rugalmasság és a simaság között, így népszerű választás a különféle szövetek és nyomatok számára.

- Finom por: Körülbelül 200 háló (0,075 mm) részecskemérettel, a finom port vékony fóliákkal és hőátadáshoz könnyű vagy finom szöveteknél használják. Lágyabb, rugalmasabb kötést hoz létre a durva és közepes porokhoz képest, de lehet, hogy kissé alacsonyabb tartóssággal rendelkezik.

- Ultrafiner porpor: Ennek a pornak a legkisebb részecskemérete van, kb. 250 mesh (0,062 mm). Ideális a bonyolult mintákhoz és a nagy felbontású nyomatokhoz, ahol a pontosság és a simaság döntő jelentőségű. A kötési szilárdság és a tartósság azonban alacsonyabb lehet a durvabb porokhoz képest.

A DTF por kiválasztásakor vegye figyelembe a projekt sajátos követelményeit, például a szövet típusát, a formatervezés bonyolultságát és a kívánt nyomtatási minőséget. Az alkalmazáshoz megfelelő por kiválasztása biztosítja az optimális eredményeket és a tartós, élénk nyomatokat.

A közvetlen filmnyomtatási folyamat

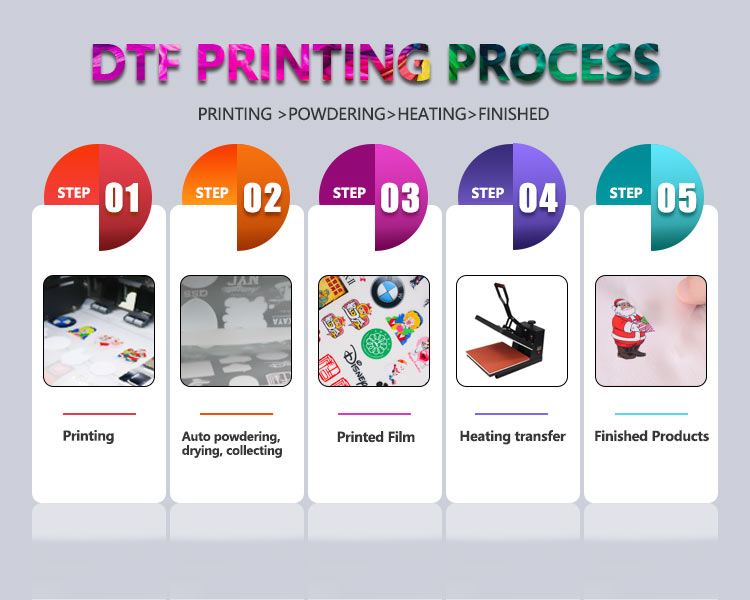

A DTF nyomtatási folyamat a következő lépésekre bontható:

- Tervezési előkészítés: Hozzon létre vagy válassza ki a kívánt kialakítást a grafikai tervező szoftver segítségével, és ellenőrizze, hogy a kép felbontása és mérete alkalmas -e a nyomtatáshoz.

- Nyomtatás kedvtelésből tartott filmre: Töltse be a speciálisan bevont PET -filmet a DTF nyomtatóba. Győződjön meg arról, hogy a nyomtatási oldal (a durva oldal) felfelé áll. Ezután indítsa el a nyomtatási folyamatot, amely magában foglalja a színes tinták nyomtatásának előbb, majd egy réteg fehér tinta.

- Ragasztó por hozzáadása: A nyomtatás után egyenletesen ossza el a ragasztóport a nedves tinta felületén. A ragasztó por elősegíti a tinta kötődését a szövethez a hőátadási folyamat során.

- A film gyógyítása: Használjon hő alagútot vagy sütőt a ragasztó por gyógyításához és a tinta szárításához. Ez a lépés biztosítja, hogy a ragasztó por aktiválódjon, és a nyomtatás készen álljon az átvitelre.

- Hőátadás: Helyezze a nyomtatott fóliát a szövetre, igazítva a kialakítást a kívánt módon. Helyezze a szövetet és a filmet egy hőprésbe, és alkalmazza a megfelelő hőmérsékletet, nyomást és időt az adott szövet típushoz. A hő miatt a por és a felszabadulási réteg megolvad, lehetővé téve a tinta és a ragasztó átjutását a szövetre.

- A film hámozása.

A DTF nyomatok gondozása és karbantartása

A DTF nyomatok minőségének fenntartása érdekében kövesse ezeket az irányelveket:

- Mosás: Használjon hideg vizet és enyhe mosószert. Kerülje a fehérítőt és a szövet lágyítókat.

- Szárítás: Tegye le a ruhadarabot, hogy megszáradjon, vagy használjon alacsony hő beállítást egy szárítószárítón.

- Vasalás: Fordítsa ki a ruhadarabot kifelé, és használjon alacsony hőbeállítást. Ne vasaljon közvetlenül a nyomtatásra.

Következtetés

Közvetlenül a filmnyomtatókhoz forradalmasították a nyomtatási ágazatot azzal, hogy képesek kiváló minőségű, tartós nyomatokat készíteni különféle anyagokra. A berendezések, a filmszerkezet és a DTF nyomtatási folyamat megértésével a vállalkozások kihasználhatják ezt az innovatív technológiát, hogy legkiválóbb nyomtatott termékeket kínáljanak ügyfeleiknek. A DTF nyomatok megfelelő gondozása és karbantartása biztosítja a minták hosszú élettartamát és élénkségét, így népszerű választássá válik a ruházati nyomtatás világában és azon túl.

A postai idő: március-31-2023