Nella tecnologia di stampa personalizzata,Stampanti Direct to Film (DTF)è ora uno dei tecnici più popolari grazie alla loro capacità di produrre stampe di alta qualità su una varietà di prodotti in tessuto. Questo articolo ti introdurrà la tecnologia di stampa DTF, i suoi vantaggi, i materiali di consumo necessari e il processo di lavoro coinvolto.

Evoluzione delle tecniche di stampa DTF

Le tecniche di stampa di trasferimento di calore hanno fatto molta strada, con i seguenti metodi che hanno guadagnato importanza nel corso degli anni:

- Trasferimento di calore della stampa schermata: Noto per la sua elevata efficienza di stampa e il basso costo, questo metodo tradizionale domina ancora il mercato. Tuttavia, richiede la preparazione dello schermo, ha una tavolozza di colori limitata e può causare inquinamento ambientale a causa dell'uso di inchiostri di stampa.

- Trasferimento di calore a inchiostro colorato: Come suggerisce il nome, questo metodo manca di inchiostro bianco ed è considerato una fase preliminare del trasferimento di calore dell'inchiostro bianco. Può essere applicato solo ai tessuti bianchi.

- Trasferimento di calore dell'inchiostro bianco: Attualmente il metodo di stampa più popolare, vanta un processo semplice, ampia adattabilità e colori vibranti. Gli svantaggi sono la sua lenta velocità di produzione e costi elevati.

Perché scegliereStampa DTF?

La stampa DTF offre diversi vantaggi:

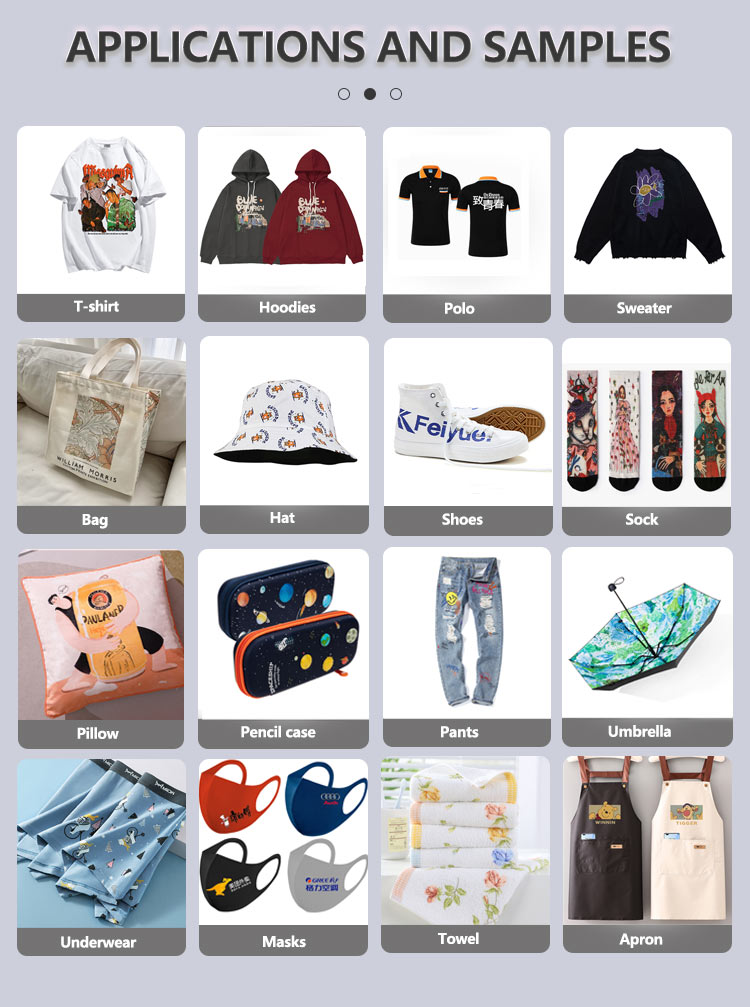

- Ampia adattabilità: Quasi tutti i tipi di tessuto possono essere utilizzati per la stampa di trasferimento di calore.

- Ampio intervallo di temperatura: Le temperature applicabili vanno da 90-170 gradi Celsius, rendendolo adatto a vari prodotti.

- Adatto per più prodotti: Questo metodo può essere utilizzato per la stampa di abbigliamento (magliette, jeans, felpe), pelle, etichette e loghi.

Panoramica dell'attrezzatura

1. Stampanti DTF di grande formato

Queste stampanti sono ideali per la produzione di massa e sono disponibili in larghezze di 60 cm e 120 cm. Sono disponibili in:

a) Macchine a doppia testa(4720, I3200, XP600) b) Macchine a quad-testa(4720, i3200) c)Macchine a testa octa(i3200)

I 4720 e i3200 sono testine di stampa ad alte prestazioni, mentre l'XP600 è una testina di stampa più piccola.

2. A3 e A4 Small Stampter

Queste stampanti includono:

A) EPSON L1800/R1390 MACCHINE MODIFICATE: L1800 è una versione aggiornata dell'R1390. Il 1390 usa una testina di stampa smontata, mentre il 1800 può sostituire la testina di stampa, rendendolo leggermente più costoso. b) macchine per la pinthead xp600

3. Mainboard e software RIP

a) Mainboard di Honson, AIFA e altri marchi b) software RIP come maintop, pp, wasatch, pf, cp, superficie pro

4. Sistema di gestione dei colori ICC

Queste curve aiutano a impostare gli importi di riferimento dell'inchiostro e a controllare la percentuale del volume dell'inchiostro per ciascun segmento di colore per garantire colori vivaci e accurati.

5. Forma d'onda

Questa impostazione controlla la frequenza e la tensione dell'inchiostro per mantenere il posizionamento della caduta dell'inchiostro.

6. Sostituzione dell'inchiostro per la testina di stampa

Sia gli inchiostri bianchi che colorati richiedono una pulizia completa del serbatoio dell'inchiostro e del sacco a inchiostro prima della sostituzione. Per l'inchiostro bianco, è possibile utilizzare un sistema di circolazione per pulire la serranda di inchiostro.

Struttura del film DTF

Il processo di stampa Direct to Film (DTF) si basa su un film specializzato per trasferire disegni stampati su vari prodotti in tessuto come magliette, jeans, calze, scarpe. Il film svolge un ruolo vitale nel garantire l'accuratezza e la qualità della stampa finale. Per comprendere la sua importanza, esaminiamo la struttura del film DTF e dei suoi vari strati.

Strati di film DTF

Il film DTF è costituito da più livelli, ciascuno dei quali serve uno scopo specifico nel processo di stampa e trasferimento. Questi strati in genere includono:

- Strato antistatico: noto anche come strato elettrostatico. Questo strato si trova in genere sul retro del film di poliestere e svolge una funzione critica nella struttura complessiva del film DTF. Lo scopo principale dello strato statico è impedire l'accumulo di elettricità statica sul film durante il processo di stampa. L'elettricità statica può causare diversi problemi, come attirare polvere e detriti nel film, causando la diffusione dell'inchiostro in modo non uniforme o con conseguente disallineamento del design stampato. Fornendo una superficie stabile e antistatica, lo strato statico aiuta a garantire una stampa pulita e accurata.

- Rilascio del rivestimento: Lo strato di base del film DTF è un rivestimento di rilascio, spesso realizzato con materiale di carta o poliestere con rivestimento in silicone. Questo strato fornisce una superficie stabile e piatta per il film e garantisce che il design stampato possa essere facilmente rimosso dal film dopo il processo di trasferimento.

- Strato adesivo: Sopra il rivestimento di rilascio si trova lo strato adesivo, che è un sottile rivestimento di adesivo attivato dal calore. Questo strato lega l'inchiostro stampato e la polvere DTF al film e garantisce che il design rimanga in atto durante il processo di trasferimento. Lo strato adesivo viene attivato dal calore durante la fase di stampa di calore, consentendo al design di aderire al substrato.

DTF Powder: composizione e classificazione

La polvere diretta al film (DTF), nota anche come polvere adesiva o calda, svolge un ruolo cruciale nel processo di stampa DTF. Aiuta a legare l'inchiostro al tessuto durante il processo di trasferimento del calore, garantendo una stampa durevole e duratura. In questa sezione, approfondiremo la composizione e la classificazione della polvere DTF per fornire una migliore comprensione delle sue proprietà e funzioni.

Composizione della polvere DTF

Il componente principale della polvere DTF è il poliuretano termoplastico (TPU), un polimero versatile e ad alte prestazioni con eccellenti proprietà adesive. La TPU è una sostanza bianca e polverosa che si scioglie e si trasforma in un liquido appiccicoso e viscoso quando riscaldato. Una volta raffreddato, forma un legame forte e flessibile tra l'inchiostro e il tessuto.

Oltre alla TPU, alcuni produttori possono aggiungere altri materiali alla polvere per migliorare le sue prestazioni o ridurre i costi. Ad esempio, il polipropilene (PP) potrebbe essere miscelato con TPU per creare una polvere adesiva più economica. Tuttavia, l'aggiunta di quantità eccessive di PP o altri riempitivi può influire negativamente sulle prestazioni della polvere DTF, portando a un legame compromesso tra inchiostro e tessuto.

Classificazione della polvere DTF

La polvere DTF è in genere classificata in base alla dimensione delle particelle, che influisce sulla sua forza di legame, flessibilità e prestazioni complessive. Le quattro principali categorie di polvere DTF sono:

- Polvere grossolana: Con una dimensione delle particelle di circa 80 mesh (0,178 mm), la polvere grossolana viene utilizzata principalmente per il trasferimento o il trasferimento di calore su tessuti più spessi. Fornisce un forte legame e un'elevata durata, ma la sua consistenza può essere relativamente spessa e rigida.

- Polvere media: Questa polvere ha una dimensione delle particelle di circa 160 mesh (0,095 mm) ed è adatta per la maggior parte delle applicazioni di stampa DTF. Fa un equilibrio tra forza di legame, flessibilità e morbidezza, rendendolo una scelta popolare per vari tipi di tessuti e stampe.

- Polvere fine: Con una dimensione delle particelle di circa 200 mesh (0,075 mm), la polvere fine è progettata per l'uso con pellicole sottili e trasferimento di calore su tessuti leggeri o delicati. Crea un legame più morbido e più flessibile rispetto alle polveri grossolane e medie, ma può avere una durata leggermente inferiore.

- Polvere ultra-fine: Questa polvere ha la dimensione delle particelle più piccole, a circa 250 mesh (0,062 mm). È ideale per progetti intricati e stampe ad alta risoluzione, in cui la precisione e la morbidezza sono cruciali. Tuttavia, la sua forza di legame e durata possono essere inferiori rispetto alle polveri più grossolane.

Quando si sceglie una polvere DTF, considerare i requisiti specifici del progetto, come il tipo di tessuto, la complessità del design e la qualità di stampa desiderata. La selezione della polvere appropriata per l'applicazione garantirà risultati ottimali e stampe vibranti e durature.

Il processo di stampa diretta al film

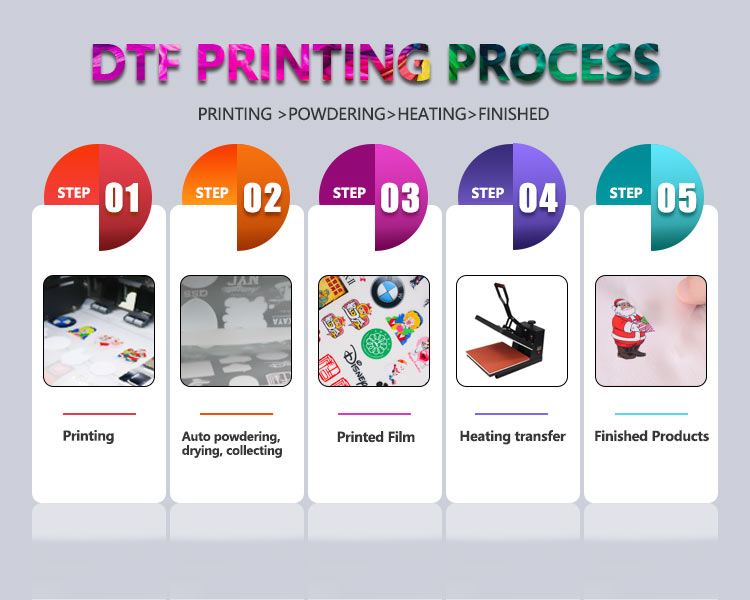

Il processo di stampa DTF può essere suddiviso nei seguenti passaggi:

- Preparazione del design: Creare o selezionare il design desiderato utilizzando il software di progettazione grafica e assicurarsi che la risoluzione e le dimensioni dell'immagine siano adatte per la stampa.

- Stampa sul film per animali domestici: Carica il film per animali domestici appositamente rivestiti nella stampante DTF. Assicurarsi che il lato di stampa (il lato ruvido) sia rivolto verso l'alto. Quindi, avviare il processo di stampa, che prevede prima la stampa degli inchiostri colorati, seguito da uno strato di inchiostro bianco.

- Aggiunta di polvere adesiva: Dopo la stampa, spargi uniformemente la polvere adesiva sulla superficie dell'inchiostro bagnato. La polvere adesiva aiuta l'inchiostro con il tessuto durante il processo di trasferimento del calore.

- Cura del film: Usa un tunnel di calore o un forno per curare la polvere adesiva e asciugare l'inchiostro. Questo passaggio garantisce che la polvere adesiva sia attivata e che la stampa sia pronta per il trasferimento.

- Trasferimento di calore: Posizionare il film stampato sul tessuto, allineando il design come desiderato. Posizionare il tessuto e il film in una pressa di calore e applica la temperatura, la pressione e il tempo appropriati per il tipo di tessuto specifico. Il calore fa sciogliere la polvere e lo strato di rilascio, consentendo l'inchiostro e l'adesivo di trasferire sul tessuto.

- Sbucciando il film: Dopo che il processo di trasferimento del calore è completo, lascia che il calore si dissipasse e stacciamo con cura il film per animali domestici, lasciando il design sul tessuto.

Cura e manutenzione delle stampe DTF

Per mantenere la qualità delle stampe DTF, seguire queste linee guida:

- Lavaggio: Usa acqua fredda e detergente delicato. Evita gli ammorbidi di candeggina e tessuti.

- Asciugatura: Appendere il capo per asciugare o utilizzare un'impostazione a bassa calore su un asciugacapelli.

- Stiro: Girare fuori il capo e utilizzare un'impostazione a bassa calore. Non stirare direttamente sulla stampa.

Conclusione

Stampanti diretti al cinema hanno rivoluzionato l'industria della stampa con la loro capacità di produrre stampe di alta qualità e di lunga durata su vari materiali. Comprendendo l'attrezzatura, la struttura cinematografica e il processo di stampa DTF, le aziende possono capitalizzare questa tecnologia innovativa per offrire ai loro clienti prodotti stampati di prim'ordine. La cura e la manutenzione adeguati delle stampe DTF garantiranno la longevità e la vivacità dei disegni, rendendoli una scelta popolare nel mondo della stampa di abbigliamento e oltre.

Tempo post: MAR-31-2023