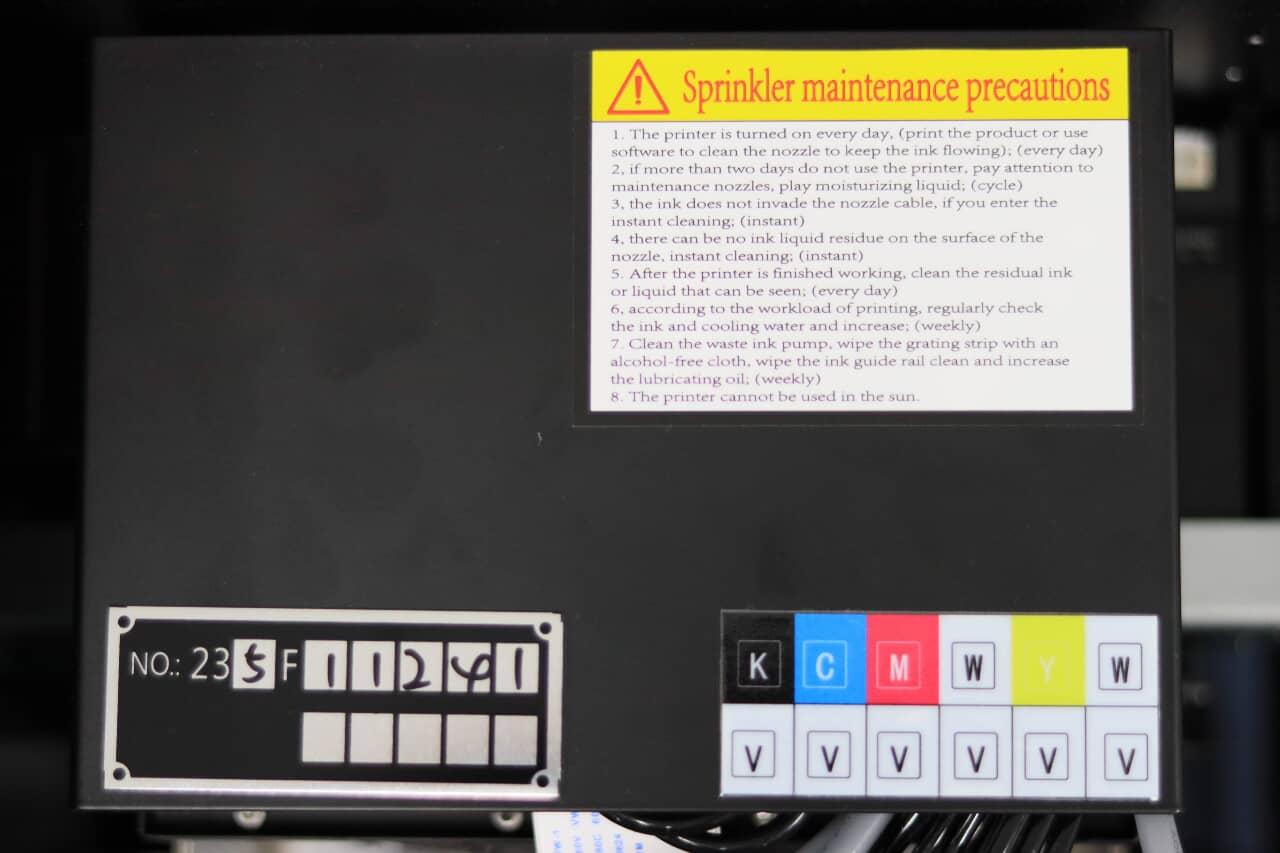

La copertura del carrello consente la visibilità del numero di serie della scheda di trasporto e la configurazione della configurazione dell'inchiostro. In questo modello, osserviamo che il colore e il bianco condividono una testa di stampa, mentre la vernice viene assegnata la propria: questo sottolinea l'importanza della vernice nella stampa UV DTF.

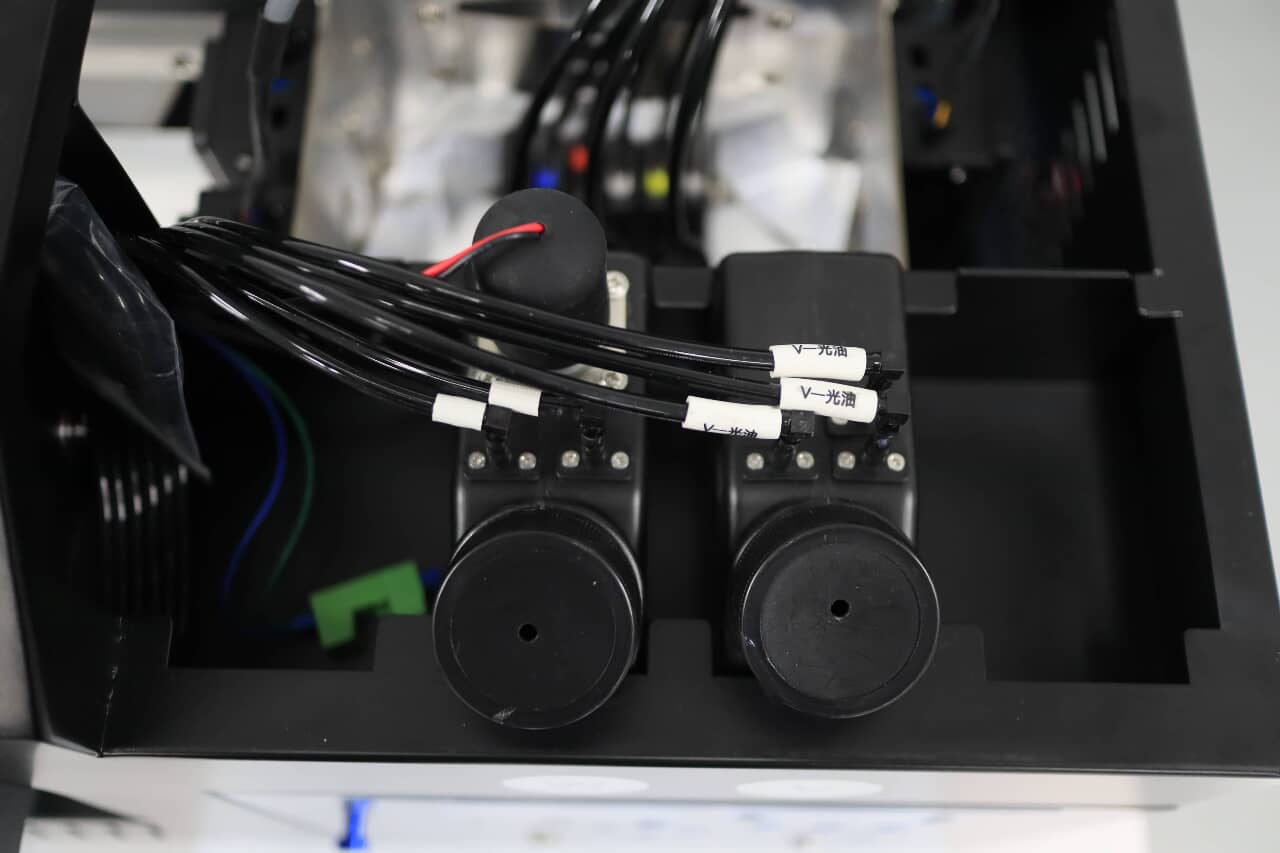

All'interno della carrozza, troviamo gli smorzatori per la vernice e per gli inchiostri di colore e bianchi. L'inchiostro scorre attraverso i tubi in questi smorzatori prima di raggiungere le teste di stampa. Gli ammortizzatori agiscono per stabilizzare la fornitura di inchiostro e filtrare qualsiasi potenziale sedimento. I cavi sono ordinatamente disposti per mantenere un aspetto ordinato e impedire alle goccioline di inchiostro di seguire il cavo nella giunzione in cui i cavi si collegano alle teste di stampa. Le teste di stampa stesse sono montate su una piastra di montaggio della testa stampata a CNC, un componente realizzato per la massima precisione, robustezza e resistenza.

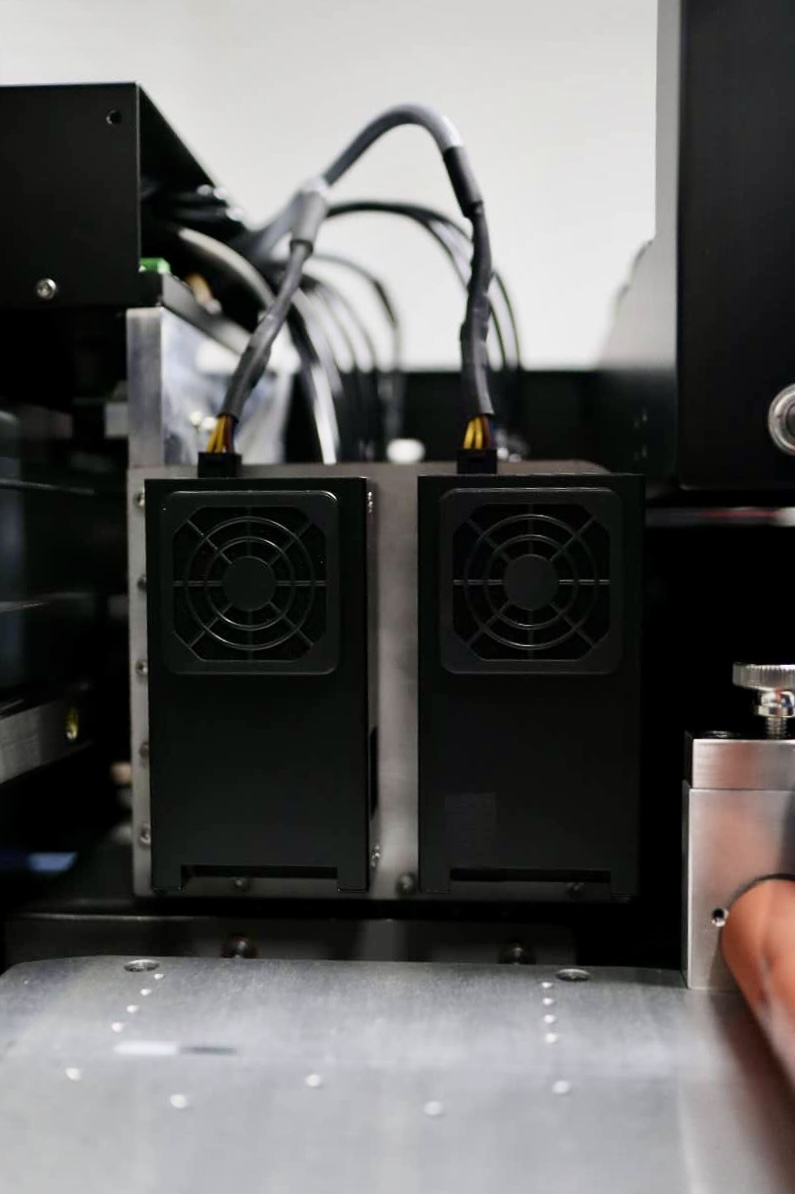

Ai lati del carrello ci sono le lampade a LED UV: c'è uno per la vernice e due per gli inchiostri di colore e bianchi. Il loro design è compatto e ordinato. Le ventole di raffreddamento vengono utilizzate per regolare la temperatura delle lampade. Inoltre, le lampade sono dotate di viti per la regolazione della potenza, fornendo flessibilità nel funzionamento e la possibilità di creare diversi effetti di stampa.

Sotto il carrello si trova la stazione di cappuccio, montata direttamente sotto le teste di stampa. Serve a pulire e preservare le teste di stampa. Due pompe si collegano ai tappi che sigillano le teste di stampa, dirigendo l'inchiostro di scarto dalle teste di stampa attraverso i tubi di inchiostro di rifiuti a una bottiglia di inchiostro di scarto. Questa configurazione consente un facile monitoraggio dei livelli di inchiostro dei rifiuti e facilita la manutenzione quando si avvicinano la capacità.

Passando al processo di laminazione, incontriamo per la prima volta i rulli di film. Il rullo inferiore tiene il film A, mentre il rullo superiore raccoglie il film di scarto dal film A.

Il posizionamento orizzontale del film A può essere regolato allentando le viti sull'albero e spostandolo a destra o a sinistra come desiderato.

Il controller di velocità determina il movimento del film con una singola barra che indica una velocità normale e una doppia barra per una velocità più elevata. Le viti sull'estremità destra regolano la tenuta di rotazione. Questo dispositivo è alimentato indipendentemente dal corpo principale della macchina.

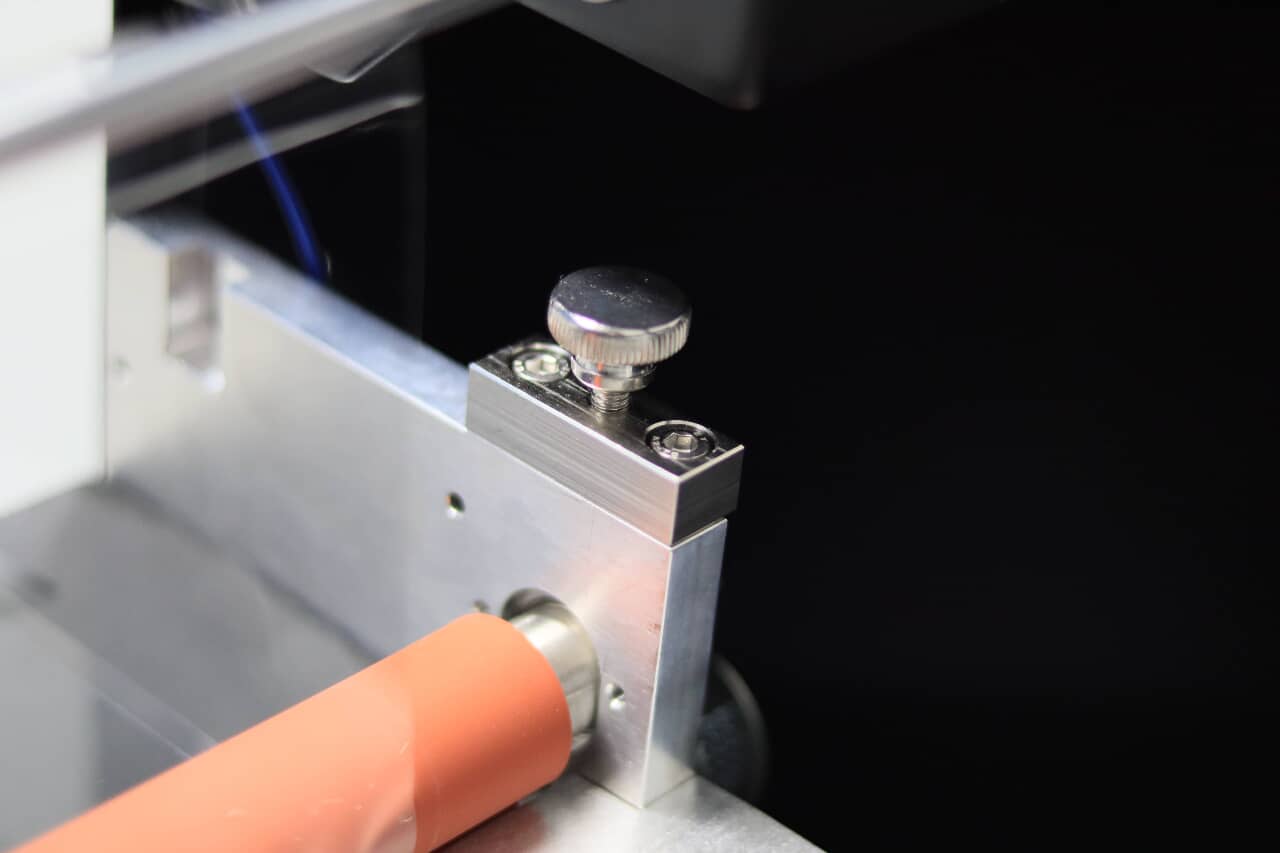

Il film A passa sugli alberi prima di raggiungere il tavolo di aspirazione del vuoto, che è perforato con numerosi buchi; L'aria è attratta da questi buchi dai fan, generando una forza di aspirazione che aderisce in modo sicuro il film alla piattaforma. Posizionata sulla parte anteriore della piattaforma si trova un rullo marrone, che non solo lamina i film A e B insieme ma presentano anche una funzione di riscaldamento per facilitare il processo.

Adiacente al rullo di laminazione marrone sono viti che consentono la regolazione dell'altezza, che a sua volta determina la pressione di laminazione. La corretta regolazione della tensione è fondamentale per prevenire le rughe del film, che può compromettere la qualità dell'adesivo.

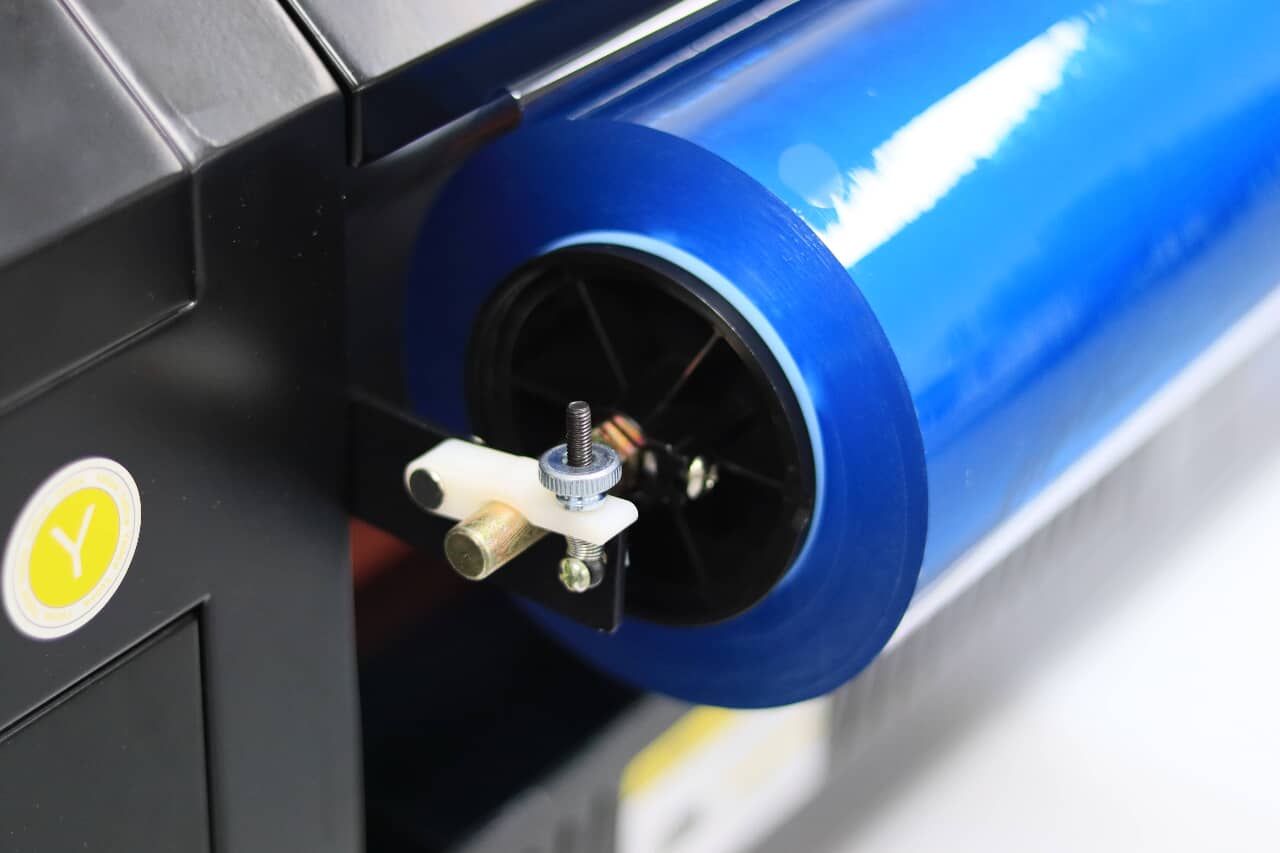

Il blu è designato per l'installazione del film B.

Simile al meccanismo per il film A, il film B può anche essere installato allo stesso modo. Questo è l'endpoint per entrambi i film.

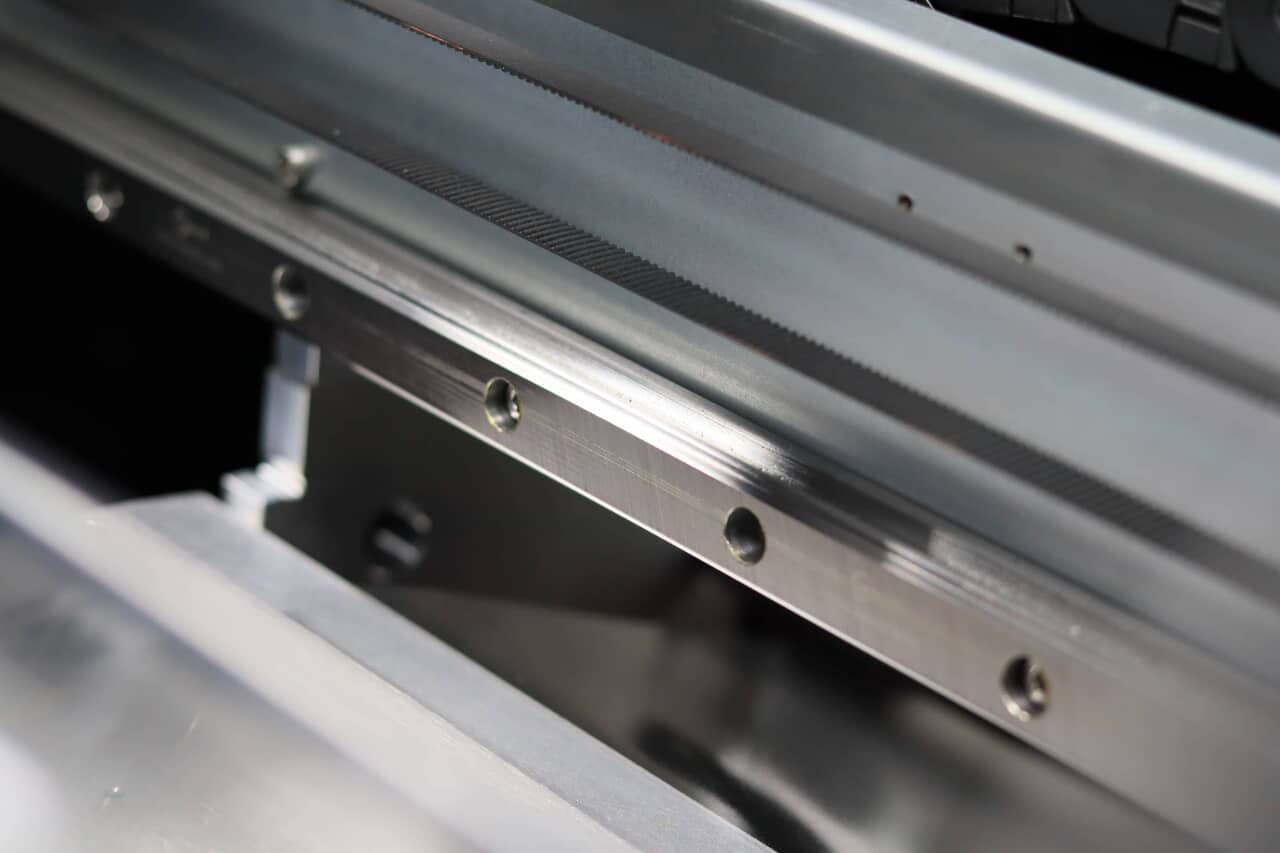

Rivolgendo la nostra attenzione alle parti di riposo come i componenti meccanici, abbiamo il raggio che supporta lo scivolo del carrello. La qualità del raggio è determinante nel determinare sia la durata della vita della stampante che la sua precisione di stampa. Una sostanziale guida lineare garantisce un movimento di trasporto accurato.

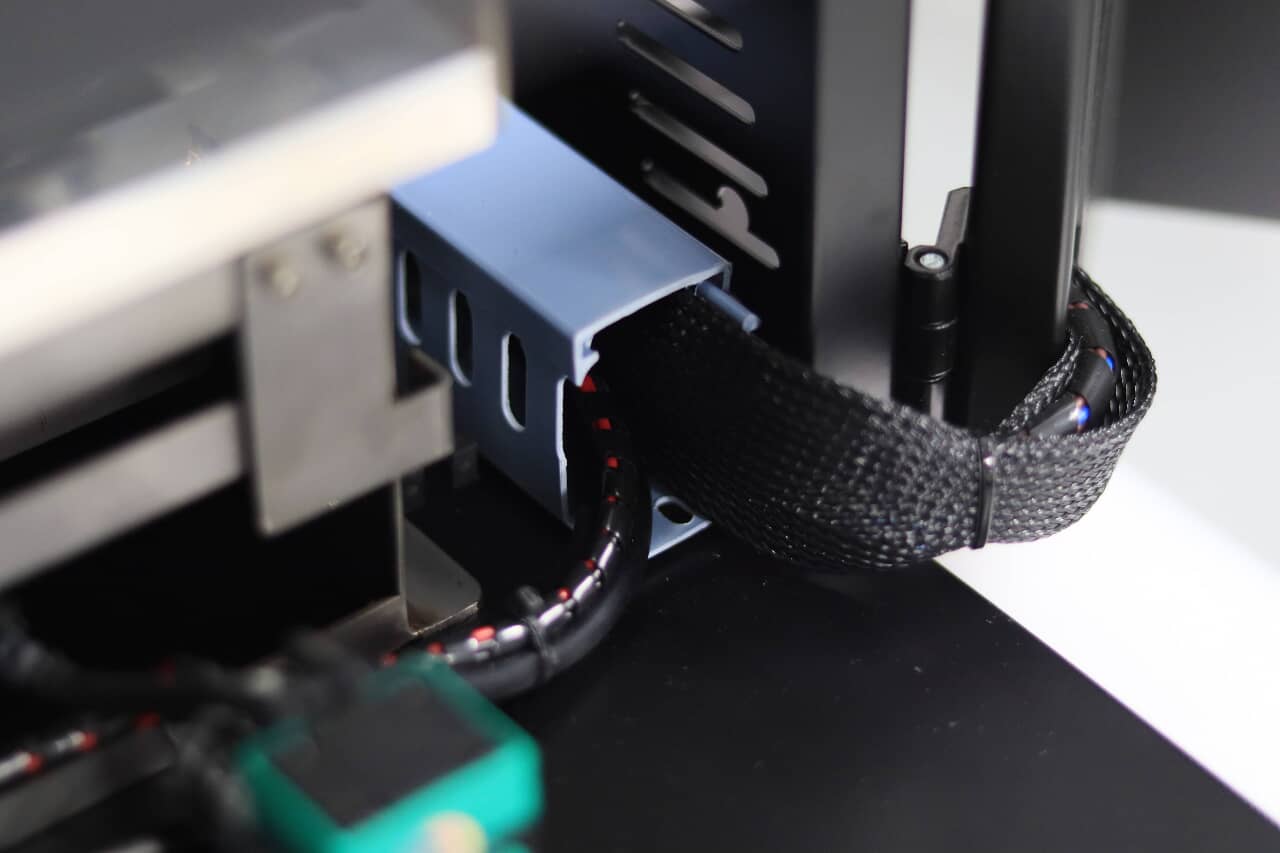

Il sistema di gestione dei cavi mantiene i fili organizzati, legati e avvolti in una treccia per una maggiore durata e una durata più lunga.

Il pannello di controllo è il centro di comando della stampante, dotato di vari pulsanti: "avanti" e "indietro" controllano il rullo, mentre "a destra" e "sinistra" navigano nel carrello. La funzione "Test" avvia una stampa di test di testina di stampa sulla tabella. Premendo la "pulizia" attiva la stazione del cappuccio per pulire la testina di stampa. 'Enter' restituisce la carrozza alla stazione del cappuccio. In particolare, il pulsante di "aspirazione" attiva la tabella di aspirazione e "temperatura" controlla l'elemento di riscaldamento del rullo. Questi due pulsanti (aspirazione e temperatura) sono in genere lasciati accesi. La schermata di impostazione della temperatura sopra questi pulsanti consente una precisa regolazione della temperatura, con un massimo di 60 ℃, impostato in modo comune su circa 50 ℃.

La stampante DTF UV vanta un design sofisticato con cinque gusci in metallo incernierati, consentendo l'apertura e la chiusura senza sforzo per l'accesso ottimale dell'utente. Queste gusci mobili migliorano la funzionalità della stampante, offrendo un semplice funzionamento, manutenzione e chiara visibilità dei componenti interni. Ingegnerizzato per ridurre al minimo l'interferenza della polvere, il design mantiene la qualità della stampa mantenendo la forma della macchina compatta ed efficiente. L'integrazione delle conchiglie con cerniere di alta qualità al corpo della stampante incapsula l'attenta equilibrio tra forma e funzione.

Infine, il lato sinistro della stampante ospita l'input di energia e include una presa aggiuntiva per il dispositivo di rotolamento del film di rifiuti, garantendo una gestione efficiente dell'energia attraverso il sistema.

Post Time: dicembre-29-2023