Pengenalan kepada rasuk pencetak flatbed UV

Baru -baru ini, kami mempunyai banyak perbincangan dengan pelanggan yang telah meneroka pelbagai syarikat. Dipengaruhi oleh persembahan jualan, pelanggan -pelanggan ini sering memberi tumpuan kepada komponen elektrik mesin, kadang -kadang menghadap ke aspek mekanikal.

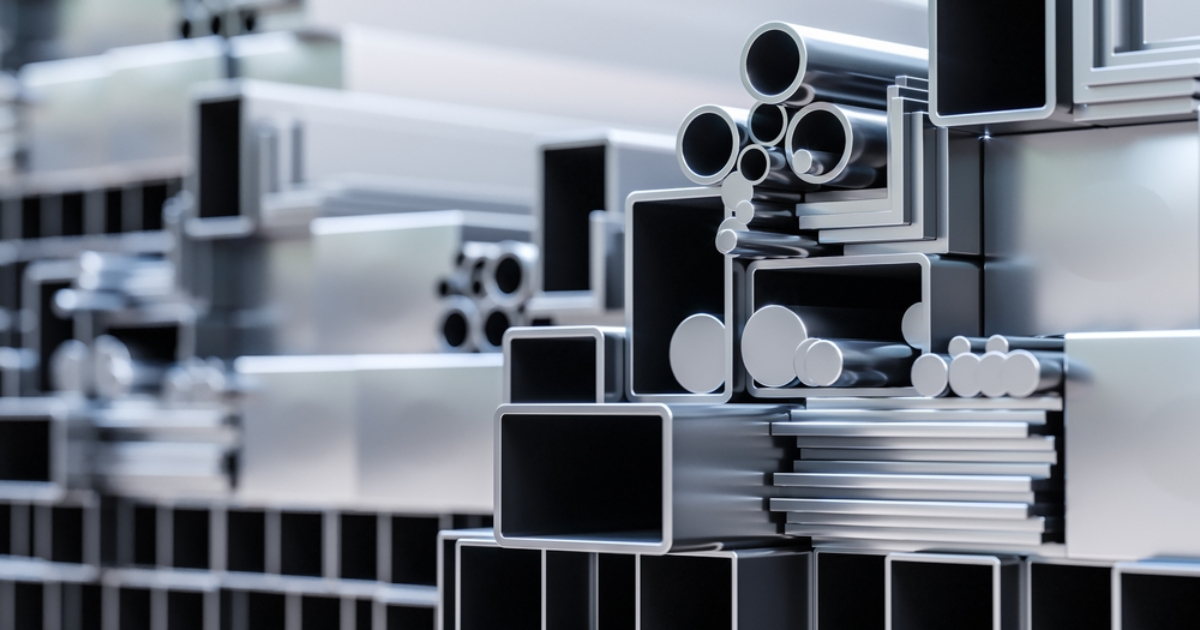

Adalah penting untuk memahami bahawa semua mesin berkongsi ciri -ciri umum. Komponen elektrik serupa dengan daging dan darah tubuh manusia, sementara rasuk bingkai mesin seperti kerangka. Sama seperti daging dan darah bergantung pada kerangka untuk fungsi yang betul, begitu juga komponen mesin bergantung kepada integriti strukturnya.

Hari ini, mari kita menyelidiki salah satu komponen struktur utama mesin ini:rasuk.

Terdapat tiga jenis rasuk yang terdapat di pasaran:

- Rasuk besi standard.

- Rasuk keluli.

- Rasuk aloi aluminium yang dikurangkan adat.

Rasuk besi standard

Kelebihan:

- Berat yang lebih ringan, memudahkan pelarasan dan pemasangan yang lebih mudah.

- Kos yang lebih rendah.

- Mudah didapati di pasaran, menjadikan perolehan mudah.

Kekurangan:

- Bahan yang lebih tipis terdedah kepada ubah bentuk.

- Ruang berongga yang lebih besar, mengakibatkan bunyi resonans yang ketara.

- Kekurangan lubang berulir; Skru ditetapkan menggunakan kacang, yang boleh melonggarkan semasa pengangkutan.

- Tiada rawatan pengerasan, yang membawa kepada kekerasan bahan yang tidak mencukupi, potensi kendur, dan rasuk yang gemetar, yang semuanya boleh menjejaskan kualiti percetakan.

- Bukan ketepatan-gumpalan, yang membawa kepada kesilapan dan ubah bentuk yang lebih besar, yang mempengaruhi kualiti percetakan dan mengurangkan jangka hayat mesin.

Rasuk besi standard biasanya digunakan dalam pencetak Epson dwi-kepala, kerana pencetak ini memerlukan kawasan yang lebih kecil untuk pencocokan warna dan penentukuran, yang sebahagiannya boleh mengimbangi ketidaktepatan mekanikal.

Isu yang berpotensi apabila digunakan di Ricoh atau pencetak flatbed UV gred industri lain:

- Misalignment warna, mengakibatkan imej berganda pada garis bercetak.

- Ketidakupayaan untuk mencetak produk perlindungan penuh yang besar dengan jelas disebabkan oleh kejelasan yang berbeza-beza di seluruh kawasan.

- Peningkatan risiko merosakkan kepala cetak, yang mempengaruhi jangka hayat mereka.

- Oleh kerana planariti pencetak flatbed UV diselaraskan berdasarkan rasuk, sebarang ubah bentuk menjadikannya mustahil untuk mengukur platform.

Rasuk keluli

Kelebihan:

- Operasi yang lebih tenang.

- Kesalahan pemesinan yang lebih kecil disebabkan oleh penggilingan gantri.

Kekurangan:

- Lebih berat, membuat pemasangan dan pelarasan lebih mencabar.

- Permintaan yang tinggi pada bingkai; Bingkai yang terlalu ringan boleh membawa kepada isu-isu yang paling berat, menyebabkan badan mesin goncang semasa percetakan.

- Tekanan dalam rasuk itu sendiri boleh menyebabkan ubah bentuk, terutamanya lebih besar.

Rasuk aloi aluminium yang dikukuhkan adat

Kelebihan:

- Pengilangan ketepatan dengan kilang gantri memastikan kesilapan disimpan di bawah 0.03 mm. Struktur dalaman dan sokongan rasuk dikawal dengan baik.

- Proses anodisasi keras dengan ketara meningkatkan kekerasan bahan, memastikan ia kekal bebas ubah bentuk dalam tempoh yang panjang, walaupun sehingga 3.5 meter.

- Menjadi lebih ringan daripada keluli, rasuk aloi aluminium memberikan kestabilan yang lebih besar di bawah keadaan kualiti yang sama.

- Kesesuaian yang lebih baik kepada turun naik suhu disebabkan oleh sifat bahan, mengurangkan kesan pengembangan dan penguncupan haba.

Kekurangan:

- Kos yang lebih tinggi, kira -kira dua hingga tiga kali ganda daripada profil aluminium standard dan kira -kira 1.5 kali rasuk keluli.

- Proses pembuatan yang lebih kompleks, menghasilkan kitaran pengeluaran yang lebih lama.

Memahami perbezaan ini adalah penting untuk memilih jenis rasuk yang betul untuk keperluan pencetak flatbed UV khusus anda, kos mengimbangi, prestasi, dan ketahanan. Sekiranya anda ingin mengetahui lebih banyak maklumat mengenai apa yang menentukan kualiti pencetak flatbed UV, selamat datang kebertanya dan berbual dengan profesional kami.

Masa Post: Mei-07-2024