I tilpasset utskriftsteknologi,Direkte til film (DTF) skrivereer nå en av de mest populære teknikkene på grunn av deres evne til å produsere utskrifter av høy kvalitet på en rekke stoffprodukter. Denne artikkelen vil introdusere deg for DTF -utskriftsteknologi, fordeler, forbruksvarer som trengs og arbeidsprosessen som er involvert.

Evolusjon av DTF -utskriftsteknikker

Teknikker for varmeoverføring har kommet langt, med følgende metoder som har fått prominens gjennom årene:

- Skjermutskrift Varmeoverføring: Kjent for sin høye utskriftseffektivitet og lave kostnader, dominerer denne tradisjonelle metoden fortsatt markedet. Imidlertid krever det skjermforberedelse, har en begrenset fargepalett og kan forårsake miljøforurensning på grunn av bruk av utskriftsblekk.

- Farget blekkvarmeoverføring: Som navnet antyder, mangler denne metoden hvitt blekk og regnes som et foreløpig stadium av hvitt blekkvarmeoverføring. Det kan bare brukes på hvite stoffer.

- Hvit blekkvarmeoverføring: For tiden den mest populære utskriftsmetoden, har den en enkel prosess, bred tilpasningsevne og livlige farger. Ulempene er den langsomme produksjonshastigheten og de høye kostnadene.

Hvorfor velgeDTF -utskrift?

DTF -utskrift gir flere fordeler:

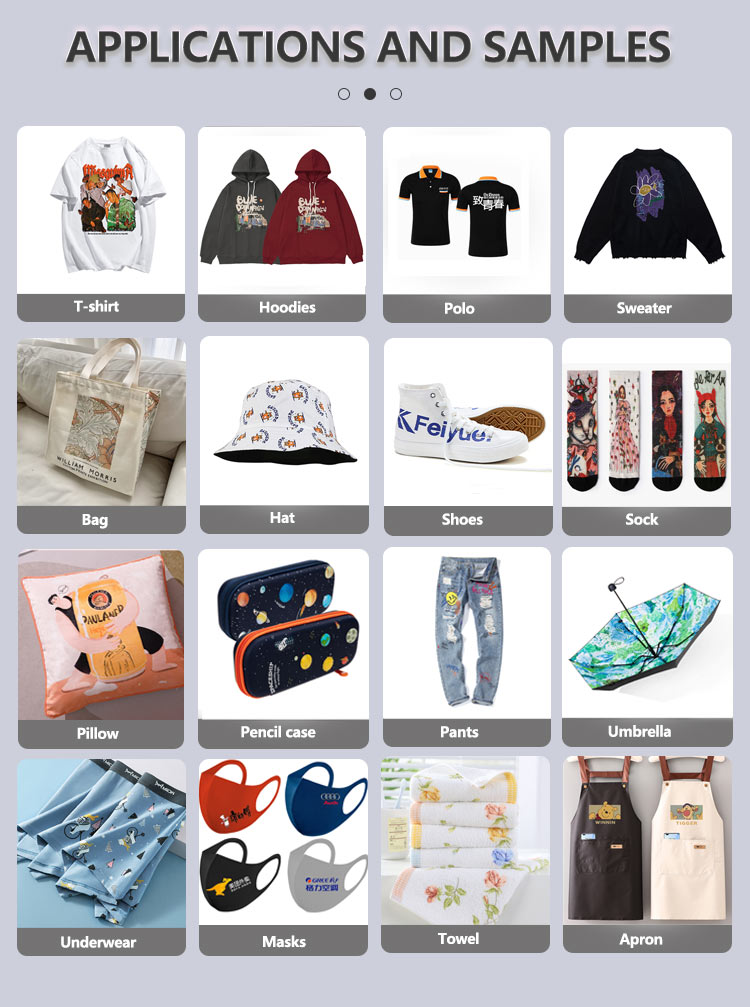

- Bred tilpasningsevne: Nesten alle stofftyper kan brukes til varmeoverføringstrykk.

- Bredt temperaturområde: Gjeldende temperaturer varierer fra 90-170 grader Celsius, noe som gjør det egnet for forskjellige produkter.

- Passer for flere produkter: Denne metoden kan brukes til plaggutskrift (t-skjorter, jeans, gensere), lær, etiketter og logoer.

Utstyrsoversikt

1.

Disse skriverne er ideelle for bulkproduksjon og kommer i bredder på 60 cm og 120 cm. De er tilgjengelige i:

a) Dual-head-maskiner(4720, I3200, XP600) b) Firhode-maskiner(4720, I3200) C)Octa-head-maskiner(I3200)

4720 og I3200 er høykvalitets skrivehoder, mens XP600 er et mindre skrivehode.

2. A3 og A4 små skrivere

Disse skriverne inkluderer:

A) Epson L1800/R1390 Modifiserte maskiner: L1800 er en oppgradert versjon av R1390. 1390 bruker en demontert skrivehode, mens 1800 kan erstatte skrivehoder, noe som gjør det litt dyrere. b) XP600 skrivehodemaskiner

3. Mainboard og RIP -programvare

a) Mainboards from Honson, AIFA og andre merker b) RIP -programvare som Maintop, PP, Wasatch, PF, CP, Surface Pro

4. ICC Color Management System

Disse kurvene hjelper med å sette ink referansemengder og kontrollere blekkvolumprosenten for hvert fargesegment for å sikre livlige, nøyaktige farger.

5. Bølgeform

Denne innstillingen kontrollerer blekkfrekvensen og spenningen for å opprettholde blekkfallsplasseringen.

6. Utskifting av skrevhode blekk

Både hvite og fargede blekk krever grundig rengjøring av blekkbeholderen og blekksekken før utskifting. For hvitt blekk kan et sirkulasjonssystem brukes til å rengjøre blekkdemperen.

DTF filmstruktur

Direct to Film (DTF) utskriftsprosessen er avhengig av en spesialisert film for å overføre trykte design til forskjellige stoffprodukter som t-skjorter, jeans, sokker, sko. Filmen spiller en viktig rolle i å sikre nøyaktigheten og kvaliteten på det endelige trykket. For å forstå dens betydning, la oss undersøke strukturen til DTF -film og dens forskjellige lag.

Lag med DTF -film

DTF -filmen består av flere lag, som hver serverer et spesifikt formål i utskrifts- og overføringsprosessen. Disse lagene inkluderer vanligvis:

- Antistatisk lag: Også kjent som det elektrostatiske laget. Dette laget finnes vanligvis på baksiden av polyesterfilmen og tjener en kritisk funksjon i den generelle DTF -filmstrukturen. Hovedformålet med det statiske laget er å forhindre oppbygging av statisk elektrisitet på filmen under utskriftsprosessen. Statisk elektrisitet kan forårsake flere problemer, for eksempel å tiltrekke støv og rusk til filmen, noe som får blekket til å spre seg ujevnt eller resultere i feiljustering av den trykte designen. Ved å tilveiebringe en stabil, antistatisk overflate, hjelper det statiske laget med å sikre et rent og nøyaktig trykk.

- Slipp foring: Baselaget til DTF-filmen er en utgivelsesfôr, ofte laget av et silikonbelagt papir eller polyestermateriale. Dette laget gir en stabil, flat overflate for filmen og sikrer at den trykte designen enkelt kan fjernes fra filmen etter overføringsprosessen.

- Limlag: Over frigjøringsfôret er limlaget, som er et tynt belegg av varmeaktivert lim. Dette laget binder det trykte blekket og DTF -pulveret til filmen og sikrer at designen holder seg på plass under overføringsprosessen. Limlaget aktiveres av varme i løpet av varmepresset, slik at designet kan feste seg til underlaget.

DTF -pulver: Sammensetning og klassifisering

Direkte til film (DTF) pulver, også kjent som lim eller hotsmeltpulver, spiller en avgjørende rolle i DTF-utskriftsprosessen. Det hjelper å binde blekket til stoffet under varmeoverføringsprosessen, og sikrer et holdbart og langvarig trykk. I dette avsnittet vil vi fordype oss i sammensetningen og klassifiseringen av DTF -pulver for å gi en bedre forståelse av dens egenskaper og funksjoner.

Sammensetning av DTF -pulver

Den primære komponenten i DTF-pulver er termoplastisk polyuretan (TPU), en allsidig og høy ytelse polymer med utmerkede limegenskaper. TPU er et hvitt, pulveraktig stoff som smelter og forvandles til en klissete, tyktflytende væske når den blir oppvarmet. Når den er avkjølt, danner det et sterkt, fleksibelt bånd mellom blekket og stoffet.

I tillegg til TPU, kan noen produsenter legge til andre materialer til pulveret for å forbedre ytelsen eller redusere kostnadene. For eksempel kan polypropylen (PP) være blandet med TPU for å lage et mer kostnadseffektivt limpulver. Å legge til store mengder PP eller andre fyllstoffer kan imidlertid påvirke ytelsen til DTF -pulveret negativt, noe som fører til et kompromittert bånd mellom blekket og stoffet.

Klassifisering av DTF -pulver

DTF -pulver er typisk klassifisert i henhold til dens partikkelstørrelse, noe som påvirker dens bindingsstyrke, fleksibilitet og generell ytelse. De fire hovedkategoriene av DTF -pulver er:

- Grovt pulver: Med en partikkelstørrelse på rundt 80 mesh (0,178 mm) brukes grovt pulver først og fremst til flokking eller varmeoverføring på tykkere stoffer. Det gir en sterk binding og høy holdbarhet, men tekstur kan være relativt tykk og stiv.

- Medium pulver: Dette pulveret har en partikkelstørrelse på omtrent 160 mesh (0,095 mm) og er egnet for de fleste DTF -utskriftsapplikasjoner. Det slår en balanse mellom bindingsstyrke, fleksibilitet og glatthet, noe som gjør det til et populært valg for forskjellige typer stoffer og utskrifter.

- Fint pulver: Med en partikkelstørrelse på rundt 200 mesh (0,075 mm) er fint pulver designet for bruk med tynne filmer og varmeoverføring på lette eller delikate stoffer. Det skaper et mykere, mer fleksibelt binding sammenlignet med grove og middels pulver, men kan ha litt lavere holdbarhet.

- Ultra-fine pulver: Dette pulveret har den minste partikkelstørrelsen, med omtrent 250 mesh (0,062 mm). Det er ideelt for intrikate design og høyoppløselige utskrifter, der presisjon og glatthet er avgjørende. Imidlertid kan bindingsstyrken og holdbarheten være lavere sammenlignet med grovere pulver.

Når du velger et DTF -pulver, bør du vurdere de spesifikke kravene til prosjektet ditt, for eksempel typen stoff, designens kompleksitet og ønsket utskriftskvalitet. Å velge riktig pulver for applikasjonen din vil sikre optimale resultater og langvarige, livlige utskrifter.

Direkte til filmutskriftsprosess

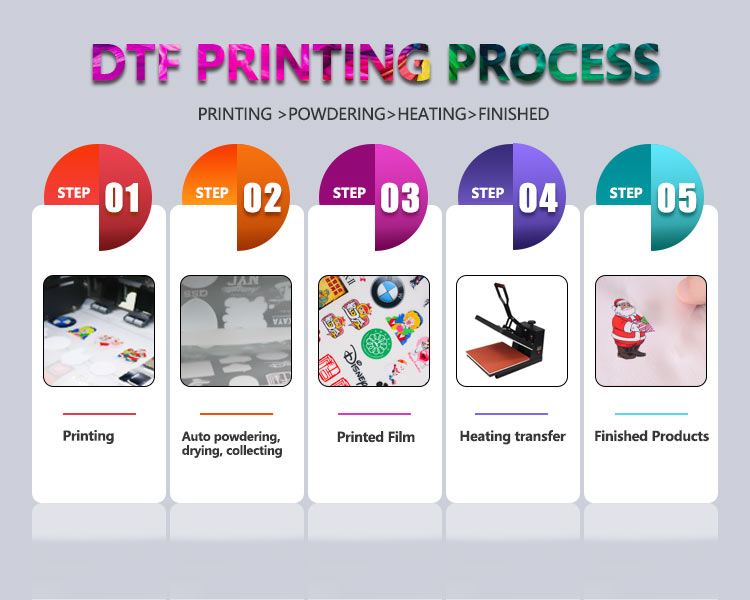

DTF -utskriftsprosessen kan deles inn i følgende trinn:

- Designforberedelse: Lag eller velg ønsket design ved hjelp av grafisk designprogramvare, og sørg for at bildeoppløsningen og størrelsen er egnet for utskrift.

- Utskrift på kjæledyrfilm: Last den spesialbelagte kjæledyrfilmen i DTF -skriveren. Forsikre deg om at utskriftssiden (den grove siden) vender opp. Start deretter utskriftsprosessen, som innebærer å skrive ut de fargede blekkene først, etterfulgt av et lag med hvitt blekk.

- Tilsetning av limpulver: Etter å ha utskrift, sprer du limpulveret jevnt over det våte blekkoverflaten. Limpulveret hjelper blekkbindingen med stoffet under varmeoverføringsprosessen.

- Kurerer filmen: Bruk en varmetunnel eller ovn for å kurere limpulveret og tørke blekket. Dette trinnet sikrer at limpulveret er aktivert og utskriften er klar for overføring.

- Varmeoverføring: Plasser den trykte filmen på stoffet, og juster designet etter ønske. Plasser stoffet og filmen i en varmepress og bruk passende temperatur, trykk og tid for den spesifikke stofftypen. Varmen får pulveret og frigjøringslaget til å smelte, slik at blekket og limet kan overføre til stoffet.

- Skrelle filmen: Etter at varmeoverføringsprosessen er fullført, la varmen forsvinne og skrelle bort kjæledyrfilmen forsiktig, og etterlater designet på stoffet.

Omsorg og vedlikehold av DTF -utskrifter

Følg disse retningslinjene for å opprettholde kvaliteten på DTF -utskrifter:

- Vask: Bruk kaldt vann og mildt vaskemiddel. Unngå blekemiddel og stoffmyknere.

- Tørking: Heng plagget for å tørke eller bruk en lav varmeinnstilling på en tørketrommel.

- Stryke: Vri plagget inne og ut og bruk en lav varmeinnstilling. Ikke stryke direkte på utskriften.

Konklusjon

Direkte til filmskrivere har revolusjonert trykkeribransjen med sin evne til å produsere høykvalitets, langvarige utskrifter på forskjellige materialer. Ved å forstå utstyret, filmstrukturen og DTF-utskriftsprosessen, kan bedrifter utnytte denne innovative teknologien for å tilby topp trykte produkter til kundene sine. Riktig pleie og vedlikehold av DTF -utskrifter vil sikre levetid og livlighet av designene, noe som gjør dem til et populært valg i verden av plaggutskrift og utover.

Post Time: MAR-31-2023