W technologii drukowania niestandardowego,Direct to Film (DTF) Drukarkijest teraz jedną z najpopularniejszych techników ze względu na ich zdolność do produkcji wysokiej jakości drukowanych na różnych produktach tkaninowych. W tym artykule wprowadzi Cię do technologii drukowania DTF, jej zalet, potrzebnych materiałów eksploatacyjnych i zaangażowanego procesu roboczego.

Ewolucja technik drukowania DTF

Techniki drukowania przenoszenia ciepła przeszły długą drogę, a następujące metody zyskały na znaczeniu na przestrzeni lat:

- Screen Printing Heat Transfer: Znana z wysokiej wydajności drukowania i niskich kosztów, ta tradycyjna metoda nadal dominuje na rynku. Wymaga to jednak przygotowania ekranu, ma ograniczoną paletę kolorów i może powodować zanieczyszczenie środowiska z powodu zastosowania atramentów do drukowania.

- Kolorowy transfer ciepła atramentu: Jak sama nazwa wskazuje, w tej metodzie brakuje białego atramentu i jest uważana za wstępny etap transferu ciepła białego atramentu. Można go zastosować tylko do białych tkanin.

- Biały atrament transfer ciepła: Obecnie najpopularniejsza metoda drukowania ma prosty proces, szeroką zdolność adaptacyjną i żywe kolory. Wady to jego powolna prędkość produkcji i wysoki koszt.

Dlaczego warto wybraćDRUKOWANIE DTF?

DTF Printing oferuje kilka zalet:

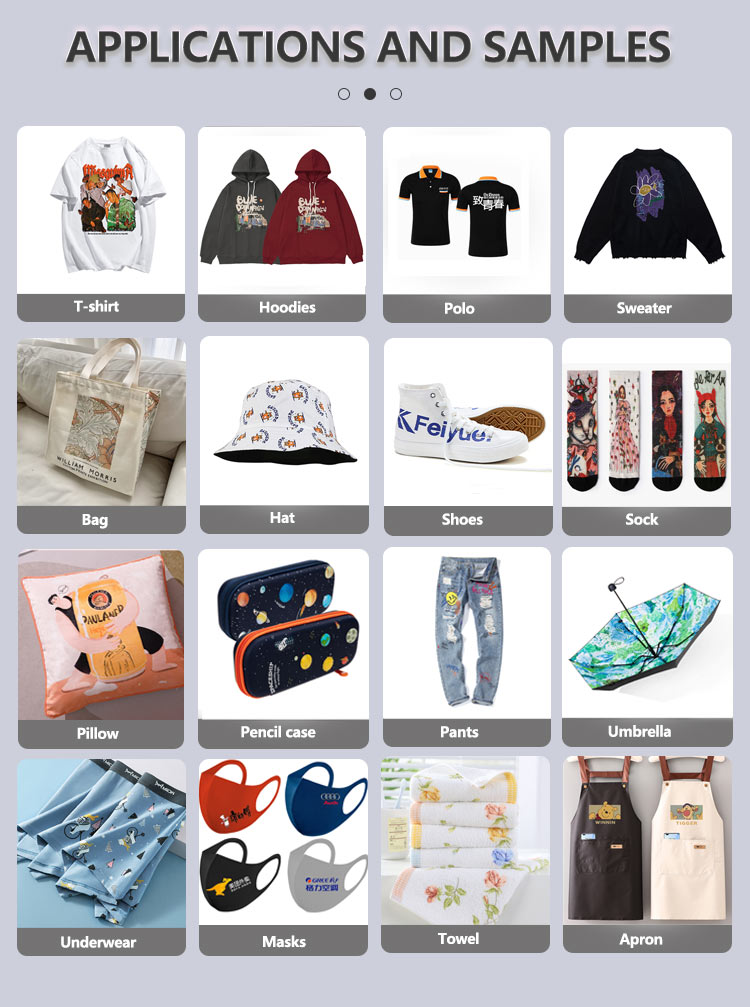

- Szeroka zdolność adaptacyjna: Prawie wszystkie typy tkanin mogą być używane do drukowania ciepła.

- Szeroki zakres temperatur: Obowiązujące temperatury wahają się od 90-170 stopni Celsjusza, dzięki czemu nadaje się do różnych produktów.

- Odpowiednie dla wielu produktów: Ta metoda może być stosowana do drukowania odzieży (koszulki, dżinsy, bluzy), skóry, etykiet i logo.

Przegląd sprzętu

1. Duża drukarki DTF o dużej formie

Te drukarki są idealne do produkcji masowej i mają szerokość 60 cm i 120 cm. Są dostępne w:

a) Maszyny z podwójną głową(4720, I3200, XP600) b) Czteroraste maszyny(4720, i3200) c)Maszyny ośmio-głów(i3200)

4720 i I3200 to wysokowydajne głowice, podczas gdy XP600 jest mniejszą głową.

2. Małe drukarki A3 i A4

Te drukarki obejmują:

A) Maszyny zmodyfikowane EPSON L1800/R1390: L1800 to ulepszona wersja R1390. 1390 wykorzystuje zdemontowaną głowę, podczas gdy 1800 może zastąpić głowice głowy, co czyni go nieco droższym. b) Maszyny XP600 Printhead

3. Oprogramowanie główne i RIP

A) Zbadania Mainboardów z Honson, AIFA i innych marek B) oprogramowanie RIP, takie jak Instop, PP, Wasatch, PF, CP, Surface Pro

4. System zarządzania kolorami ICC

Krzywe te pomagają ustalić ilości odniesienia Ink i kontrolować procent objętości atramentu dla każdego segmentu kolorów, aby zapewnić żywe, dokładne kolory.

5. FALAT

To ustawienie kontroluje częstotliwość i napięcie atramentu w celu utrzymania umieszczenia zrzutu atramentu.

6. Wymiana atramentu Printead

Zarówno białe, jak i kolorowe atramenty wymagają dokładnego czyszczenia zbiornika atramentu i worka atramentu przed wymianą. W przypadku białego atramentu do czyszczenia tłumika atramentu można użyć systemu krążenia.

Struktura filmu DTF

Proces drukowania Direct to Film (DTF) opiera się na wyspecjalizowanym filmie do przesyłania drukowanych wzorów na różne produkty tkaninowe, takie jak koszulki, dżinsy, skarpetki, buty. Film odgrywa istotną rolę w zapewnieniu dokładności i jakości ostatecznego druku. Aby zrozumieć jego znaczenie, zbadajmy strukturę filmu DTF i jego różne warstwy.

Warstwy filmu DTF

Film DTF składa się z wielu warstw, z których każda służy określony cel w procesie drukowania i transferu. Te warstwy zazwyczaj obejmują:

- Warstwa antytatyczna: znana również jako warstwa elektrostatyczna. Ta warstwa jest zazwyczaj znaleziona z tyłu folii poliestrowej i pełni funkcję krytyczną w ogólnej strukturze folii DTF. Głównym celem warstwy statycznej jest zapobieganie gromadzeniu się elektryczności statycznej na filmie podczas procesu drukowania. Elektryczność statyczna może powodować kilka problemów, takich jak przyciąganie kurzu i zanieczyszczeń do filmu, powodując nierównomierne rozprzestrzenianie się atramentu lub powodujące niewspółosiowość drukowanego projektu. Zapewniając stabilną, antytatyczną powierzchnię, warstwa statyczna pomaga zapewnić czysty i dokładny druk.

- Wydanie wkładka: Podstawową warstwą folii DTF jest wkładka wydania, często wykonana z silikonowego papieru lub materiału poliestrowego. Ta warstwa zapewnia stabilną, płaską powierzchnię filmu i zapewnia, że drukowana konstrukcja można łatwo usunąć z folii po procesie transferu.

- Warstwa kleju: Powyżej wkładki uwalniającej jest warstwa kleju, która jest cienką powłoką kleju aktywowanego ciepłem. Ta warstwa łączy drukowany tusz i proszek DTF z folią i zapewnia, że projekt pozostaje na miejscu podczas procesu transferu. Warstwa kleju jest aktywowana przez ciepło podczas etapu prasy cieplnej, umożliwiając przyleganie do podłoża.

DTF proszek: skład i klasyfikacja

Proszek bezpośrednio do filmu (DTF), znany również jako proszek klejny lub na gorąco, odgrywa kluczową rolę w procesie drukowania DTF. Pomaga wiązać atrament z tkaniną podczas procesu przenoszenia ciepła, zapewniając trwały i długotrwały nadruk. W tej sekcji zagłębimy się w skład i klasyfikację proszku DTF, aby lepiej zrozumieć jego właściwości i funkcje.

Skład proszku DTF

Głównym składnikiem proszku DTF jest termoplastyczny poliuretan (TPU), wszechstronny i wysokowydajny polimer o doskonałych właściwościach adhezyjnych. TPU to biała, pudrowa substancja, która topi się i przekształca w lepką, lepką ciecz po podgrzaniu. Po ochłodzeniu tworzy silne, elastyczne wiązanie między atramentem a tkaniną.

Oprócz TPU niektórzy producenci mogą dodać inne materiały do proszku, aby poprawić jego wydajność lub obniżyć koszty. Na przykład polipropylen (PP) można mieszać z TPU, aby stworzyć bardziej opłacalny proszek klejowy. Jednak dodanie nadmiernych ilości PP lub innych wypełniaczy może negatywnie wpłynąć na wydajność proszku DTF, co prowadzi do zagrożonego wiązania między atramentem a tkaniną.

Klasyfikacja proszku DTF

Proszek DTF jest zwykle klasyfikowany zgodnie z wielkością cząstek, co wpływa na jego siłę wiązania, elastyczność i ogólną wydajność. Cztery główne kategorie proszku DTF to:

- Gruby proszek: Przy wielkości cząstek około 80 siatki (0,178 mm) gruboziarnisty proszek jest używany przede wszystkim do flocking lub przenoszenia ciepła na grubszych tkaninach. Zapewnia silną wiązanie i wysoką trwałość, ale jego tekstura może być stosunkowo gruba i sztywna.

- Średni proszek: Ten proszek ma wielkość cząstek o powierzchni około 160 o siatkę (0,095 mm) i nadaje się do większości aplikacji drukowania DTF. Uderza w równowagę między siłą wiązania, elastyczności i gładkości, co czyni go popularnym wyborem dla różnych rodzajów tkanin i wydruków.

- Drobny proszek: Z wielkością cząstek około 200 oczotyw (0,075 mm) drobny proszek jest przeznaczony do użytku z cienkimi warstwami i przenoszeniem ciepła na lekkich lub delikatnych tkaninach. Tworzy bardziej miękkie, bardziej elastyczne wiązanie w porównaniu z gruboziarnistymi i średnimi proszkami, ale może mieć nieco niższą trwałość.

- Ultra-Fine Proszek: Ten proszek ma najmniejszy rozmiar cząstek, o powierzchni około 250 o siatce (0,062 mm). Jest idealny do skomplikowanych wzorów i wydruków o wysokiej rozdzielczości, w których kluczowa jest precyzja i gładkość. Jednak jego siła wiązania i trwałość mogą być niższe w porównaniu do grubszych proszków.

Wybierając proszek DTF, rozważ szczególne wymagania projektu, takie jak rodzaj tkaniny, złożoność projektu i pożądana jakość druku. Wybór odpowiedniego proszku do aplikacji zapewni optymalne wyniki i długotrwałe, żywe nadruki.

Proces drukowania filmu bezpośrednio

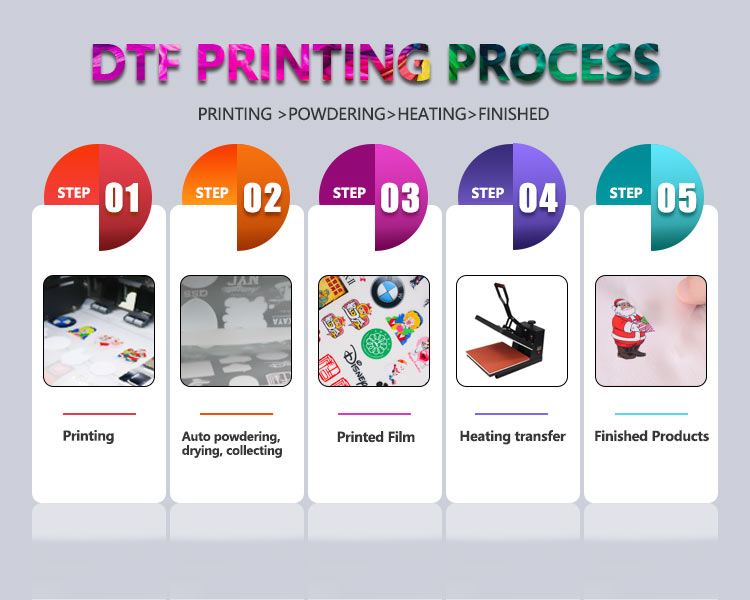

Proces drukowania DTF można podzielić na następujące kroki:

- Przygotowanie do projektu: Utwórz lub wybierz żądany projekt za pomocą oprogramowania do projektowania graficznego i upewnij się, że rozdzielczość i rozmiar obrazu są odpowiednie do drukowania.

- Drukowanie na filmie dla zwierząt: Załaduj specjalnie powlekaną folię PET do drukarki DTF. Upewnij się, że strona drukowania (szorstka strona) jest skierowana w górę. Następnie rozpocznij proces drukowania, który najpierw obejmuje drukowanie kolorowych atramentów, a następnie warstwę białego atramentu.

- Dodanie proszku kleju: Po wydrukowaniu równomiernie rozłóż proszek klejny na mokrej tuszu. Proszek klejowy pomaga tuszowi związać się z tkaniną podczas procesu przenoszenia ciepła.

- Utwardzanie filmu: Użyj tunelu cieplnego lub piekarnika, aby wyleczyć proszek klejowy i wysuszyć atrament. Ten krok zapewnia aktywowany proszek klejny, a wydruk jest gotowy do przeniesienia.

- Przenoszenie ciepła: Umieść drukowaną folię na tkaninie, wyrównując projekt zgodnie z potrzebami. Umieść tkaninę i folowaj w prasie cieplnej i zastosuj odpowiednią temperaturę, ciśnienie i czas dla określonego rodzaju tkaniny. Ciepło powoduje stopienie proszku i warstwy uwalniania, umożliwiając przenoszenie atramentu i kleju na tkaninę.

- Obieranie filmu: Po zakończeniu procesu przenoszenia ciepła pozwól, aby ciepło rozproszyły się i ostrożnie odetrzyj folię dla zwierząt, pozostawiając projekt na tkaninie.

Opieka i konserwacja wydruków DTF

Aby utrzymać jakość wydruków DTF, postępuj zgodnie z tymi wytycznymi:

- Mycie: Użyj zimnej wody i łagodnego detergentu. Unikaj wybielaczy i zmiękczających tkaniny.

- Wysuszenie: Zawieś ubranie, aby wysuszyć lub użyj ustawienia o niskim ogniu na suszarce.

- Prasowanie: Odwróć odzież na lewą stronę i użyj ustawienia o niskim ogniu. Nie prasuj bezpośrednio na wydruku.

Wniosek

Bezpośrednie do drukarek filmowych zrewolucjonizowały branżę drukarską, a ich zdolność do wytwarzania wysokiej jakości, długotrwałych nadruków na różnych materiałach. Zrozumienie sprzętu, struktury filmu i procesu drukowania DTF, firmy mogą wykorzystać tę innowacyjną technologię, aby oferować swoim klientom produkty drukowane na najwyższym poziomie. Właściwa opieka i konserwacja wydruków DTF zapewnią długowieczność i żywotność projektów, co czyni je popularnym wyborem w świecie drukowania odzieży i nie tylko.

Czas po: Mar-31-2023