Na tecnologia de impressão personalizada,Impressoras diretas para filmes (DTF)agora é um dos técnicos mais populares devido à sua capacidade de produzir impressões de alta qualidade em uma variedade de produtos de tecido. Este artigo apresentará a tecnologia de impressão DTF, suas vantagens, os consumíveis necessários e o processo de trabalho envolvido.

Evolução das técnicas de impressão DTF

As técnicas de impressão de transferência de calor percorreram um longo caminho, com os seguintes métodos tendo ganhado destaque ao longo dos anos:

- Transferência de calor de serigrafia: Conhecido por sua alta eficiência de impressão e baixo custo, esse método tradicional ainda domina o mercado. No entanto, requer a preparação da tela, possui uma paleta de cores limitada e pode causar poluição ambiental devido ao uso de tintas de impressão.

- Transferência de calor de tinta colorida: Como o nome sugere, esse método não possui tinta branca e é considerada um estágio preliminar da transferência de calor de tinta branca. Ele só pode ser aplicado a tecidos brancos.

- Transferência de calor de tinta branca: Atualmente, o método de impressão mais popular, ele possui um processo simples, ampla adaptabilidade e cores vibrantes. As desvantagens são sua lenta velocidade de produção e alto custo.

Por que escolherImpressão dtf?

A impressão DTF oferece várias vantagens:

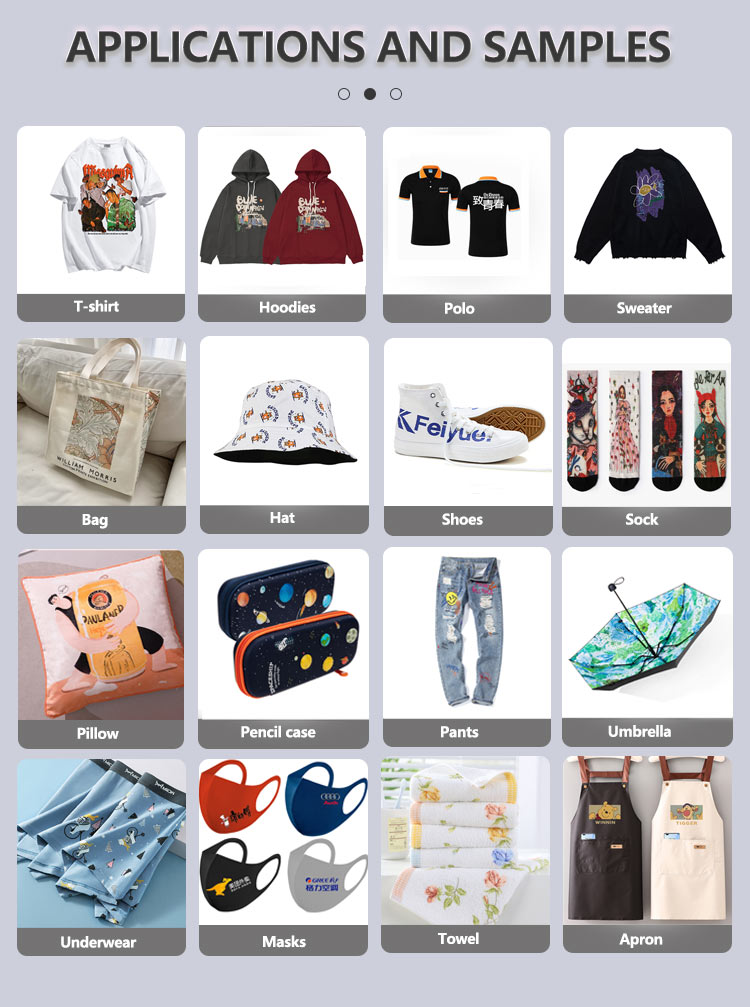

- Ampla adaptabilidade: Quase todos os tipos de tecido podem ser usados para impressão de transferência de calor.

- Ampla faixa de temperatura: As temperaturas aplicáveis variam de 90 a 170 graus Celsius, tornando-o adequado para vários produtos.

- Adequado para vários produtos: Este método pode ser usado para impressão de roupas (camisetas, jeans, moletons), couro, etiquetas e logotipos.

Visão geral do equipamento

1. Impressoras DTF de grande formato

Essas impressoras são ideais para a produção a granel e têm larguras de 60 cm e 120cm. Eles estão disponíveis em:

a) Máquinas de cabeça dupla(4720, i3200, XP600) b) Máquinas quad-cabeças(4720, i3200) c)Máquinas de cabeça octa(i3200)

Os 4720 e i3200 são cabeços de impressão de alto desempenho, enquanto o XP600 é um cabeçote de impressão menor.

2. A3 e A4 Impressoras pequenas

Essas impressoras incluem:

A) Máquinas modificadas Epson L1800/R1390: O L1800 é uma versão atualizada do R1390. O 1390 usa um cabeçote de impressão desmontado, enquanto o 1800 pode substituir os cabeços de impressão, tornando -o um pouco mais caro. b) Máquinas de cabeça de impressão XP600

3. Software de placa principal e RIP

a) Maindboards de Honson, AIFA e outras marcas b) software RIP, como MANUTOP, PP, WASATCH, PF, CP, Surface Pro

4. Sistema de gerenciamento de cores da ICC

Essas curvas ajudam a definir quantidades de referência de tinta e a controlar a porcentagem de volume de tinta para cada segmento de cores para garantir cores vivas e precisas.

5. forma de onda

Essa configuração controla a frequência e a tensão do jato de tinta para manter o posicionamento da queda de tinta.

6. Substituição de tinta de cabeça de impressão

As tintas brancas e coloridas requerem limpeza completa do tanque de tinta e do saco de tinta antes da substituição. Para tinta branca, um sistema de circulação pode ser usado para limpar o amortecedor de tinta.

Estrutura de filme DTF

O processo de impressão direto ao filme (DTF) depende de um filme especializado para transferir designs impressos para vários produtos de tecido, como camisetas, jeans, meias, sapatos. O filme desempenha um papel vital para garantir a precisão e a qualidade da impressão final. Para entender sua importância, vamos examinar a estrutura do filme DTF e suas várias camadas.

Camadas de filme dtf

O filme DTF consiste em várias camadas, cada uma por um objetivo específico no processo de impressão e transferência. Essas camadas normalmente incluem:

- Camada antiestática: também conhecido como camada eletrostática. Essa camada é normalmente encontrada na parte traseira do filme de poliéster e tem uma função crítica na estrutura geral do filme DTF. O objetivo principal da camada estática é impedir o acúmulo de eletricidade estática no filme durante o processo de impressão. A eletricidade estática pode causar vários problemas, como atrair poeira e detritos para o filme, fazendo com que a tinta se espalhe de forma desigual ou resultando em desalinhamento do design impresso. Ao fornecer uma superfície anti-estática estável, a camada estática ajuda a garantir uma impressão limpa e precisa.

- Libere o revestimento: A camada base do filme DTF é um revestimento de liberação, geralmente feito de um papel revestido de silicone ou material de poliéster. Essa camada fornece uma superfície plana e estável para o filme e garante que o design impresso possa ser facilmente removido do filme após o processo de transferência.

- Camada adesiva: Acima do revestimento de liberação está a camada adesiva, que é um revestimento fino de adesivo ativado pelo calor. Essa camada liga a tinta impressa e o pó DTF no filme e garante que o design permaneça no lugar durante o processo de transferência. A camada adesiva é ativada pelo calor durante o estágio de prensa de calor, permitindo que o design siga o substrato.

Pó DTF: Composição e Classificação

O pó direto do filme (DTF), também conhecido como pó de adesivo ou derretimento a quente, desempenha um papel crucial no processo de impressão DTF. Ajuda a unir a tinta ao tecido durante o processo de transferência de calor, garantindo uma impressão durável e duradoura. Nesta seção, nos aprofundaremos na composição e classificação do pó DTF para fornecer uma melhor compreensão de suas propriedades e funções.

Composição do pó DTF

O componente primário do pó DTF é o poliuretano termoplástico (TPU), um polímero versátil e de alto desempenho com excelentes propriedades adesivas. A TPU é uma substância branca e em pó que derrete e se transforma em um líquido pegajoso e viscoso quando aquecido. Uma vez resfriado, ele forma uma ligação forte e flexível entre a tinta e o tecido.

Além da TPU, alguns fabricantes podem adicionar outros materiais ao pó para melhorar seu desempenho ou reduzir custos. Por exemplo, o polipropileno (PP) pode ser misturado com TPU para criar um pó adesivo mais econômico. No entanto, a adição de quantidades excessivas de PP ou outros preenchimentos pode afetar negativamente o desempenho do pó DTF, levando a uma ligação comprometida entre a tinta e o tecido.

Classificação do pó DTF

O pó DTF é normalmente classificado de acordo com o tamanho das partículas, o que afeta sua força de ligação, flexibilidade e desempenho geral. As quatro categorias principais de pó DTF são:

- Pó grosso: Com um tamanho de partícula de cerca de 80 malha (0,178 mm), o pó grosso é usado principalmente para regar ou transferir calor em tecidos mais grossos. Ele fornece uma ligação forte e alta durabilidade, mas sua textura pode ser relativamente espessa e rígida.

- Pó médio: Este pó tem um tamanho de partícula de aproximadamente 160 malha (0,095 mm) e é adequado para a maioria das aplicações de impressão em DTF. Ele atinge um equilíbrio entre força de ligação, flexibilidade e suavidade, tornando -a uma escolha popular para vários tipos de tecidos e estampas.

- Pó fino: Com um tamanho de partícula de cerca de 200 malha (0,075 mm), o pó fino foi projetado para uso com filmes finos e transferência de calor em tecidos leves ou delicados. Ele cria uma ligação mais macia e flexível em comparação com pós grossa e média, mas pode ter durabilidade ligeiramente menor.

- Pó ultrafino: Este pó tem o menor tamanho de partícula, a aproximadamente 250 malha (0,062 mm). É ideal para desenhos complexos e impressões de alta resolução, onde precisão e suavidade são cruciais. No entanto, sua força de ligação e durabilidade podem ser mais baixas em comparação com os pós mais grossos.

Ao escolher um pó DTF, considere os requisitos específicos do seu projeto, como o tipo de tecido, a complexidade do design e a qualidade de impressão desejada. A seleção do pó apropriado para o seu aplicativo garantirá resultados ideais e impressões vibrantes e duradouras.

O processo direto de impressão do filme

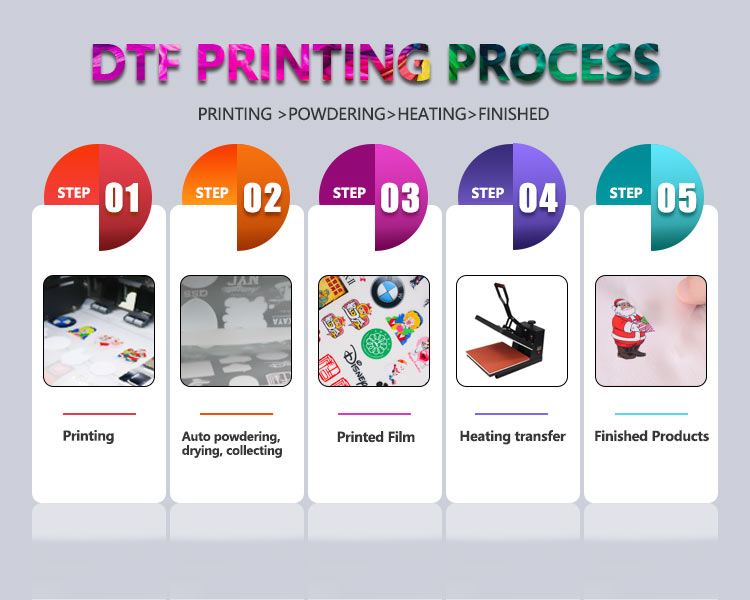

O processo de impressão DTF pode ser dividido nas etapas a seguir:

- Preparação do projeto: Crie ou selecione o design desejado usando o software de design gráfico e verifique se a resolução e o tamanho da imagem são adequados para impressão.

- Impressão no filme de estimação: Carregue o filme de estimação especialmente revestido na impressora DTF. Verifique se o lado da impressão (o lado áspero) está voltado para cima. Em seguida, inicie o processo de impressão, que envolve a impressão das tintas coloridas primeiro, seguido por uma camada de tinta branca.

- Adicionando pó adesivo: Após a impressão, espalhe uniformemente o pó adesivo sobre a superfície da tinta úmida. O pó adesivo ajuda a ligação com o tecido durante o processo de transferência de calor.

- Curando o filme: Use um túnel de calor ou forno para curar o pó adesivo e secar a tinta. Esta etapa garante que o pó adesivo seja ativado e a impressão esteja pronta para transferência.

- Transferência de calor: Posicione o filme impresso no tecido, alinhando o design conforme desejado. Coloque o tecido e o filme em uma prensa de calor e aplique a temperatura, pressão e tempo apropriados para o tipo de tecido específico. O calor faz com que o pó e a camada de liberação derretem, permitindo que a tinta e o adesivo transfiram para o tecido.

- Descascando o filme: Após a conclusão do processo de transferência de calor, deixe o calor se dissipar e retirar cuidadosamente o filme de estimação, deixando o design no tecido.

Cuidado e manutenção de impressões DTF

Para manter a qualidade das impressões DTF, siga estas diretrizes:

- Lavar: Use água fria e detergente leve. Evite alvejante e amaciadores de tecido.

- Secagem: Pendure a roupa para secar ou use uma configuração de baixo calor em um secador.

- Ferroviando: Gire a peça de dentro para fora e use uma configuração de baixa calor. Não passe diretamente na impressão.

Conclusão

Direct to Film Printers revolucionaram a indústria de impressão com sua capacidade de produzir impressões de alta qualidade e duradouros em vários materiais. Ao entender o equipamento, a estrutura do filme e o processo de impressão DTF, as empresas podem capitalizar essa tecnologia inovadora para oferecer produtos impressos de primeira linha aos seus clientes. Os cuidados e a manutenção adequados das impressões DTF garantirão a longevidade e a vibração dos desenhos, tornando -os uma escolha popular no mundo da impressão de roupas e além.

Hora de postagem: mar-31-2023