În tehnologia de imprimare personalizată,Direct to Film (DTF) Imprimanteeste acum unul dintre cele mai populare tehnologii datorită capacității lor de a produce imprimeuri de înaltă calitate pe o varietate de produse din țesătură. Acest articol vă va prezenta tehnologia de imprimare DTF, avantajele sale, consumabilele necesare și procesul de lucru implicat.

Evoluția tehnicilor de imprimare DTF

Tehnicile de imprimare a transferului de căldură au parcurs un drum lung, următoarele metode au obținut proeminență de -a lungul anilor:

- Transfer de căldură de imprimare a ecranului: Cunoscut pentru eficiența sa de imprimare ridicată și costurile reduse, această metodă tradițională domină în continuare piața. Cu toate acestea, necesită pregătirea ecranului, are o paletă de culori limitată și poate provoca poluarea mediului din cauza utilizării cernelurilor de imprimare.

- Transfer de căldură de cerneală colorat: După cum sugerează și numele, această metodă îi lipsește cerneală albă și este considerată o etapă preliminară a transferului de căldură de cerneală albă. Poate fi aplicat doar pe țesăturile albe.

- Transfer de căldură cu cerneală alb: În prezent, cea mai populară metodă de imprimare, se mândrește cu un proces simplu, adaptabilitate largă și culori vibrante. Dezavantajele sunt viteza de producție lentă și costurile ridicate.

De ce să alegețiImprimare DTF?

Tipărirea DTF oferă mai multe avantaje:

- Adaptabilitate largă: Aproape toate tipurile de țesături pot fi utilizate pentru imprimarea transferului de căldură.

- Interval de temperatură larg: Temperaturile aplicabile variază de la 90-170 grade Celsius, ceea ce îl face potrivit pentru diverse produse.

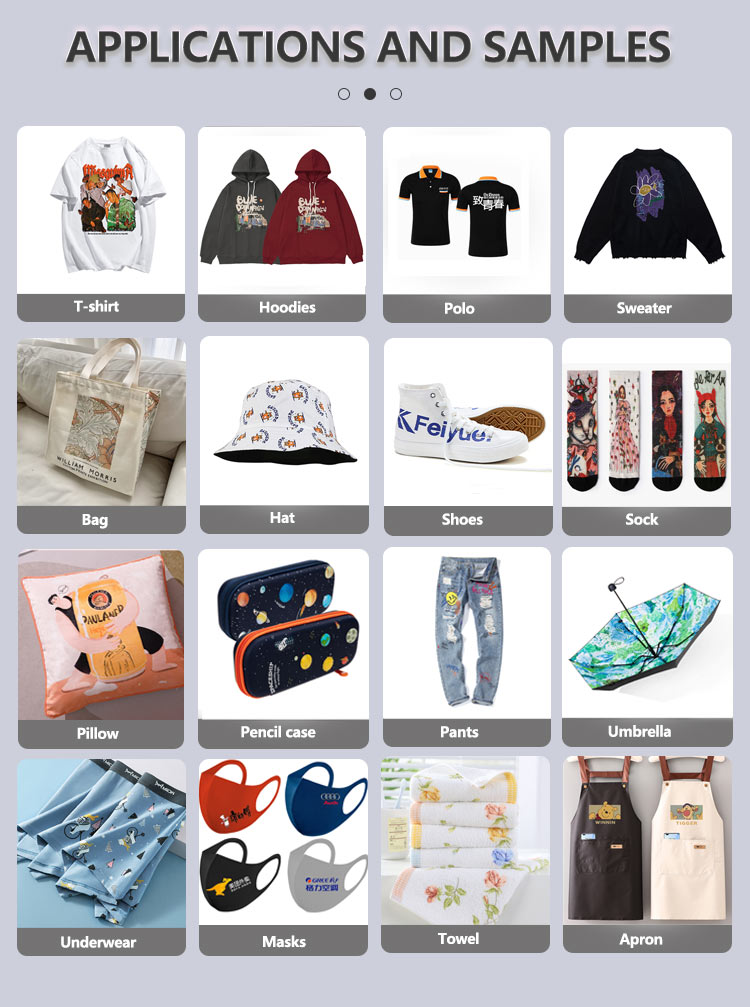

- Potrivit pentru mai multe produse: Această metodă poate fi folosită pentru imprimarea hainelor (tricouri, blugi, pulovere), piele, etichete și logo-uri.

Prezentare generală a echipamentelor

1.. Imprimante DTF cu format mare

Aceste imprimante sunt ideale pentru producția în vrac și au lățime de 60cm și 120cm. Sunt disponibile în:

a) Mașini cu cap dublu(4720, I3200, XP600) b) Mașini cu cap quad(4720, i3200) C)Mașini cu cap octa(i3200)

4720 și I3200 sunt imprimarea de înaltă performanță, în timp ce XP600 este un imprimat mai mic.

2. A3 și A4 imprimante mici

Aceste imprimante includ:

A) Mașini modificate Epson L1800/R1390: L1800 este o versiune modernizată a R1390. 1390 folosește un imprimat dezasamblat, în timp ce 1800 poate înlocui imprimarea, ceea ce îl face puțin mai scump. b) Mașini de imprimare XP600

3. Software de placă de bază și RIP

a) Placi principale de la Honson, AIFA și alte mărci b) software RIP precum Astop, PP, Wasatch, PF, CP, Surface Pro

4. Sistemul de gestionare a culorilor ICC

Aceste curbe ajută la stabilirea cantităților de referință de cerneală și să controleze procentul de volum de cerneală pentru fiecare segment de culoare pentru a asigura culori vii și precise.

5. Forma de undă

Această setare controlează frecvența și tensiunea jetului de cerneală pentru a menține plasarea picăturii de cerneală.

6. Înlocuirea cernelii de imprimare

Atât cernelurile albe, cât și cele colorate necesită o curățare minuțioasă a rezervorului de cerneală și a sacului de cerneală înainte de înlocuire. Pentru cerneală albă, un sistem de circulație poate fi utilizat pentru curățarea amortizorului de cerneală.

Structura filmului DTF

Procesul de imprimare direct la film (DTF) se bazează pe un film specializat pentru a transfera modele tipărite pe diverse produse din țesătură, cum ar fi tricouri, blugi, șosete, pantofi. Filmul joacă un rol vital în asigurarea exactității și calității tipăririi finale. Pentru a înțelege importanța sa, să examinăm structura filmului DTF și diferitele sale straturi.

Straturi de film DTF

Filmul DTF este format din mai multe straturi, fiecare servind un scop specific în procesul de imprimare și transfer. Aceste straturi includ de obicei:

- Strat antratic: cunoscut și sub numele de strat electrostatic. Acest strat se găsește de obicei pe partea din spate a filmului de poliester și servește o funcție critică în structura generală a filmului DTF. Scopul principal al stratului static este de a preveni acumularea de energie electrică statică pe film în timpul procesului de imprimare. Electricitatea statică poate provoca mai multe probleme, cum ar fi atragerea de praf și resturi la film, determinând răspândirea cernerii inegal sau rezultând în aliniere necorespunzătoare a designului tipărit. Prin furnizarea unei suprafețe stabile, anti-statice, stratul static ajută la asigurarea unei imprimări curate și precisă.

- Căptușeală de eliberare: Stratul de bază al filmului DTF este o căptușeală de eliberare, adesea realizată dintr-un material de hârtie sau poliester acoperit cu silicon. Acest strat oferă o suprafață stabilă, plană pentru film și se asigură că designul tipărit poate fi eliminat cu ușurință din film după procesul de transfer.

- Strat adeziv: Deasupra căptușelii de eliberare este stratul adeziv, care este o acoperire subțire a adezivului activat de căldură. Acest strat leagă cerneala tipărită și pulberea DTF la film și se asigură că designul rămâne în loc în timpul procesului de transfer. Stratul adeziv este activat de căldură în timpul etapei de presare a căldurii, permițând proiectării să adere la substrat.

Pulbere DTF: compoziție și clasificare

Direct la pulberea de film (DTF), cunoscută și sub denumirea de pulbere adezivă sau topită la cald, joacă un rol crucial în procesul de imprimare DTF. Ajută la legarea cernelii la țesătură în timpul procesului de transfer de căldură, asigurând o imprimare durabilă și de lungă durată. În această secțiune, ne vom aprofunda în compoziția și clasificarea pulberii DTF pentru a oferi o mai bună înțelegere a proprietăților și funcțiilor sale.

Compoziția pulberii DTF

Componenta primară a pulberii DTF este poliuretanul termoplastic (TPU), un polimer versatil și de înaltă performanță, cu proprietăți adezive excelente. TPU este o substanță albă, pudră, care se topește și se transformă într -un lichid lipicios, vâscos, atunci când este încălzit. Odată răcit, formează o legătură puternică și flexibilă între cerneală și țesătură.

În plus față de TPU, unii producători pot adăuga alte materiale la pulbere pentru a -și îmbunătăți performanțele sau pentru a reduce costurile. De exemplu, polipropilena (PP) ar putea fi amestecată cu TPU pentru a crea o pulbere adezivă mai rentabilă. Cu toate acestea, adăugarea unor cantități excesive de PP sau alte umpluturi poate afecta negativ performanța pulberii DTF, ceea ce duce la o legătură compromisă între cerneală și țesătură.

Clasificarea pulberii DTF

Pulberea DTF este de obicei clasificată în funcție de mărimea particulelor sale, ceea ce afectează rezistența la legături, flexibilitatea și performanța generală. Cele patru categorii principale de pulbere DTF sunt:

- Pulbere grosieră: Cu o dimensiune a particulelor de aproximativ 80 de ochiuri (0,178 mm), pulberea grosieră este utilizată în principal pentru a flocarea sau transferul de căldură pe țesături mai groase. Oferă o legătură puternică și o durabilitate ridicată, dar textura sa poate fi relativ groasă și rigidă.

- Pulbere medie: Această pulbere are o dimensiune a particulelor de aproximativ 160 de plasă (0,095 mm) și este potrivită pentru majoritatea aplicațiilor de imprimare DTF. Acesta lovește un echilibru între rezistența de legătură, flexibilitate și netezime, ceea ce îl face o alegere populară pentru diferite tipuri de țesături și imprimeuri.

- Pulbere fină: Cu o dimensiune a particulelor de aproximativ 200 ochiuri (0,075 mm), pulberea fină este proiectată pentru a fi utilizată cu filme subțiri și transfer de căldură pe țesături ușoare sau delicate. Creează o legătură mai moale, mai flexibilă, în comparație cu pulberile grosiere și medii, dar poate avea o durabilitate ușor mai mică.

- Pulbere ultra-fină: Această pulbere are cea mai mică dimensiune a particulelor, la aproximativ 250 ochiuri de plasă (0,062mm). Este ideal pentru modele complexe și imprimeuri de înaltă rezoluție, unde precizia și netezimea sunt cruciale. Cu toate acestea, rezistența și durabilitatea legăturii sale pot fi mai mici în comparație cu pulberile mai grosiere.

Atunci când alegeți o pulbere DTF, luați în considerare cerințele specifice ale proiectului dvs., cum ar fi tipul de țesătură, complexitatea designului și calitatea de imprimare dorită. Selectarea pulberii corespunzătoare pentru aplicația dvs. va asigura rezultate optime și imprimeuri vibrante de lungă durată.

Procesul direct de imprimare a filmului

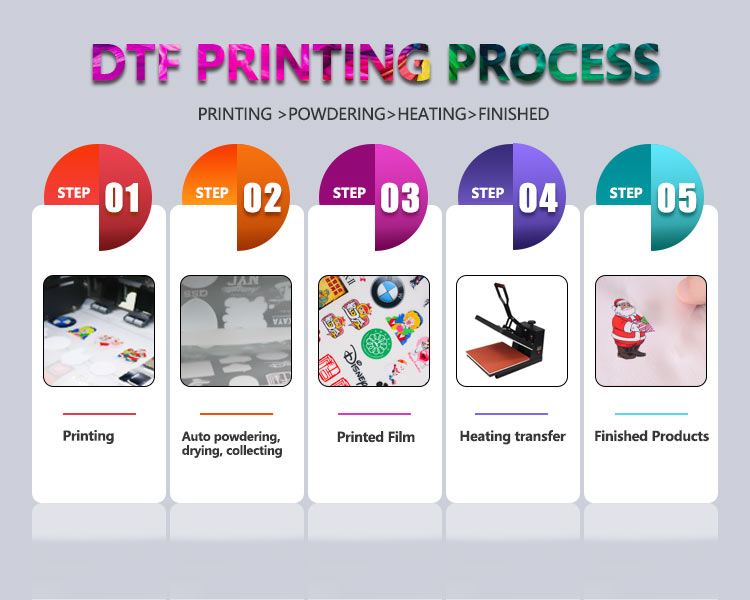

Procesul de imprimare DTF poate fi defalcat în următorii pași:

- Pregătirea proiectării: Creați sau selectați designul dorit folosind software -ul de design grafic și asigurați -vă că rezoluția și dimensiunea imaginii sunt potrivite pentru imprimare.

- Imprimare pe filmul pentru animale de companie: Încărcați filmul PET special acoperit în imprimanta DTF. Asigurați -vă că partea de imprimare (partea aspră) este orientată în sus. Apoi, porniți procesul de imprimare, care implică imprimarea mai întâi a cernelurilor colorate, urmată de un strat de cerneală albă.

- Adăugarea pulberii adezive: După imprimare, răspândiți uniform pulberea adezivă pe suprafața de cerneală umedă. Pulberea adezivă ajută legătura de cerneală cu țesătura în timpul procesului de transfer de căldură.

- Vindecarea filmului: Folosiți un tunel de căldură sau un cuptor pentru a vindeca pulberea adezivă și uscați cerneala. Acest pas asigură activarea pulberii adezive și imprimarea este gata de transfer.

- Transfer de căldură: Poziționați filmul tipărit pe țesătură, alinând designul după dorință. Puneți țesătura și filmul într -o presă de căldură și aplicați temperatura, presiunea și timpul corespunzător pentru tipul de țesătură specific. Căldura face ca pulberea și stratul de eliberare să se topească, permițând transferului cernerii și adezivului pe țesătură.

- Cojirea filmului: După finalizarea procesului de transfer de căldură, lăsați căldura să se disipeze și să îndepărteze cu atenție filmul pentru animale de companie, lăsând designul pe țesătură.

Îngrijirea și întreținerea imprimeurilor DTF

Pentru a menține calitatea imprimeurilor DTF, urmați aceste orientări:

- Spălat: Folosiți apă rece și detergent ușor. Evitați întăreții de înălbitor și țesături.

- Uscare: Agățați îmbrăcămintea pentru a se usca sau folosiți o setare la foc mic pe un uscător de tumble.

- Călcat: Întoarceți îmbrăcămintea în interior și folosiți o setare la foc mic. Nu fie fierți direct pe tipărire.

Concluzie

Direct la imprimante de film au revoluționat industria de imprimare cu capacitatea lor de a produce imprimeuri de înaltă calitate, de lungă durată, pe diverse materiale. Înțelegând echipamentul, structura filmului și procesul de imprimare DTF, întreprinderile pot valorifica această tehnologie inovatoare pentru a oferi produse tipărite de top. Îngrijirea și întreținerea corectă a imprimeurilor DTF vor asigura longevitatea și vibrația proiectelor, ceea ce le face o alegere populară în lumea imprimării îmbrăcămintei și nu numai.

Timpul post: 31-2023