У прилагођеној технологији штампања,Директно на филм (ДТФ) штампачиСада је једна од најпопуларнијих технологија због њихове способности да произведу висококвалитетне отиске на различитим производима тканине. Овај чланак ће вас упознати са ДТФ технологијом штампања, њеним предностима потребним потрошним материјалом и укључени радни процес.

Еволуција техника штампања ДТФ-а

Технике штампања топлоте је дуго долазила, а следеће методе су стекли значај током година:

- Пренос топлоте на екрану: Познато по високом ефикасности штампања и ниске трошкове, ова традиционална метода и даље доминира на тржишту. Међутим, захтева припрему екрана, има ограничену палету боја и може проузроковати загађење животне средине због употребе штампања.

- Обојени пренос топлоте мастила: Како име сугерише, ова метода недостаје бела мастила и сматра се прелиминарном фазом преноса топлоте у белом мастилу. Може се применити само на беле тканине.

- Трансфер топлоте белог мастила: Тренутно најпопуларнија метода штампања, има једноставан процес, широку прилагодљивост и живописне боје. Доњи су његов спор брзина производње и високе трошкове.

Зашто биратиДТФ штампање?

Штампање ДТФ нуди неколико предности:

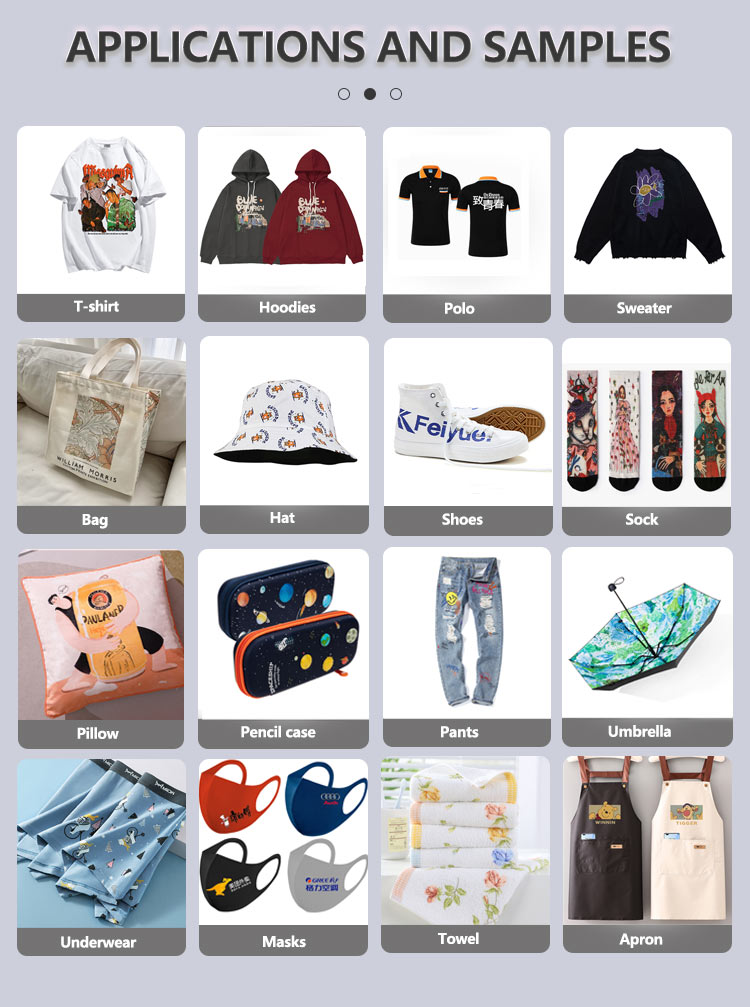

- Широка прилагодљивост: Скоро да се сви типови тканине могу користити за штампање преноса топлоте.

- Распон широког температуре: Применљиве температуре крећу се од 90-170 степени Целзијуса, што га чини погодним за различите производе.

- Погодно за више производа: Ова метода се може користити за штампање одеће (мајице, фармерке, дуксеве), коже, налепнице и логотипе.

Преглед опреме

1. ДТФ штампачи великих формата

Ови штампачи су идеални за скупну производњу и долазе у ширини од 60цм и 120цм. Доступни су у:

a) Машине за двоструке главе(4720, и3200, КСП600) b) Куад-хеад машине(4720, и3200) ц)Машине за главу оцта(и3200)

4720 и И3200 су високих перформанси принтијани, док је КСП600 мањи предак.

2 А3 и А4 мали штампачи

Ови штампачи укључују:

а) Епсон Л1800 / Р1390 Модификоване машине: Л1800 је надограђена верзија Р1390. 1390 користи растављена штампарска колица, док 1800 може заменити Принтинаде, чинећи га мало скупљим. б) КСП600 Принтијских машина

3. Софтвер за матичну плочу и РИП

а) Главне плоче од Хонсон, АИФА и других брендова Б) РИП софтвер као што је МаинТоп, ПП, Васатцх, ПФ, ЦП, Површински про

4. Систем управљања бојама ИЦЦ-а

Ове криве помажу да постављају референтне мастиле и контролирају проценат запремине мастила за сваку сегмент боја како би се осигурала живописне, тачне боје.

5. таласни облик

Ово подешавање контролише инкћет фреквенцију и напон за одржавање постављања мастила.

6 Замена штампача штампача

И бели и обојени мастила захтевају темељно чишћење резервоара за мастило и вреће мастила пре замене. За бело мастило се може користити циркулациони систем за чишћење заклопке мастила.

ДТФ филмска структура

Директни процес штампања (ДТФ) ослања се на специјализовани филм за пренос штампаних дизајна на различити производи тканине, као што су мајице, фармерке, чарапе, ципеле. Филм игра виталну улогу у осигуравању тачности и квалитета финалног штампања. Да бисмо разумели њен значај, прегледајмо структуру ДТФ филма и њених различитих слојева.

Слојеви ДТФ филма

ДТФ филм састоји се од више слојева, а сваки који служи одређену сврху у процесу штампања и преноса. Ови слојеви обично укључују:

- Антистатички слој: Такође познат као електростатички слој. Овај слој се обично налази на задњој страни филма полиестера и служи критичну функцију у укупној структури ДТФ филма. Примарна сврха статичког слоја је да се спречи накупљање статичке електричне енергије на филм током процеса штампања. Статичка струја може проузроковати неколико питања, попут привлачења прашине и крхотина филма, узрокујући да мастило неравномерно шири неравномерно или резултира неусклађеним дизајном. Омогућавањем стабилне, антистатичке површине, статички слој помаже да се осигура чист и тачан отисак.

- Облога за ослобађање: Основни слој ДТФ филма је облога за ослобађање, често направљена од силиконског папира или полиестера. Овај слој пружа стабилну, равну површину за филм и осигурава да се штампани дизајн лако може уклонити из филма након процеса преноса.

- Лепљив слој: Изнад облога за ослобађање је лепљиви слој, који је танки премаз лепка који активира топлотно. Овај слој обвезнице штампане мастила и ДТФ пудера у филм и осигурава да дизајн остане на месту током процеса преноса. Лепљиви слој се активира топлотом током топлоте Притисните Сцена, омогућавајући дизајну да се придржава подлоге.

ДТФ прах: Састав и класификација

Директно на филм (ДТФ) прах, познат и као лепљив или врући у праху, игра пресудну улогу у процесу штампања ДТФ-а. Помаже да се мастило везују на тканину током процеса преноса топлоте, осигуравајући издржљиви и дуготрајни отисак. У овом одељку ћемо уложити у састав и класификацију ДТФ праха да бисмо пружили боље разумевање његових својстава и функција.

Састав ДТФ прашка

Примарна компонента ДТФ праха је термопластично полиуретан (ТПУ), свестрани и полимер високих перформанси са одличним својствима лепка. ТПУ је бела, прашкаста супстанца која се топи и трансформише у лепљиву, вискозну течност када је загревана. Једном када се охлади, формира снажну, флексибилну везу између мастила и тканине.

Поред ТПУ-а, неки произвођачи могу додати друге материјале у прах да би побољшали своје перформансе или смањење трошкова. На пример, полипропилен (ПП) може се помешати са ТПУ-ом да створи економичније лепљиви прах. Међутим, додавање прекомерних количина ПП или других пунила може негативно утицати на перформансе ДТФ праха, што доводи до угрожене везе између мастила и тканине.

Класификација ДТФ праха

ДТФ прах је обично класификовано према својој величини честица, што утиче на његову чврстоћу, флексибилност и укупне перформансе. Четири главне категорије ДТФ праха су:

- Груби прах: Са величином честица од око 80 мрежице (0.178 мм), груб прах се првенствено користи за стапање или пренос топлоте на дебљим тканинама. Омогућава снажну везу и велику издржљивост, али његова текстура може бити релативно дебела и укочена.

- Средњи прах: Овај прах има величину честица од приближно 160 мрежа (0,095 мм) и погодан је за већину апликација за штампање ДТФ-а. Стежава равнотежу између чврстоће везивања, флексибилности и глаткоће, што га чини популарним избором за различите врсте тканина и отисака.

- Фини прах: Са величином честица од око 200 месх (0,075 мм), фини прах је дизајниран за употребу са танким филмовима и преносом топлоте на лаганим или деликатним тканинама. Ствара мекшу, флексибилнију обвезнице у поређењу са грубим и средњим прахом, али може имати нешто нижу издржљивост.

- Ултра-фини прах: Овај прах има најмању величину честица, приближно 250 месх (0,062 мм). Идеалан је за замршене дизајне и отиске високе резолуције, где су прецизност и глаткоћа пресудни. Међутим, његова снага везања и трајност могу бити нижи у поређењу са грудим прахом.

Када бирате ДТФ прах, размислите о специфичним захтевима вашег пројекта, попут врсте тканине, сложеност дизајна и жељени квалитет штампања. Одабир одговарајућег праха за вашу пријаву обезбедиће оптималне резултате и дуготрајне, живописне отиске.

Директан процес штампања филма

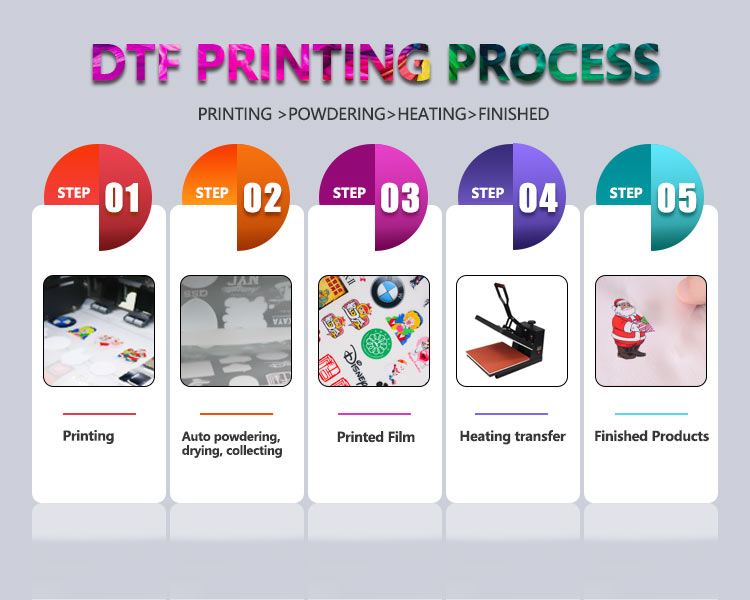

Процес штампања ДТФ-а може се поделити у следеће кораке:

- Припрема за дизајн: Креирајте или одаберите жељени дизајн помоћу софтвера за графички дизајн и осигурајте да се резолуција и величина слике погодна за штампање.

- Штампање на ПЕТ филму: Уметните посебно пресвучени филм за кућне љубимце у ДТФ штампач. Проверите да ли је страна штампања (груба страна) окренута према горе. Затим покрените поступак штампања који укључује штампање обојених мастила прво, а затим слој белих мастила.

- Додавање лепљивог праха: Након штампања, равномерно шири лепљиви прах преко влажне површине мастила. Лепљиви прах помаже везу мастила са тканином током процеса преноса топлоте.

- Очвршћивање филма: Користите топлотни тунел или рерну да излечите лепљиви прах и осушите мастило. Овај корак осигурава да се активира лепљив прах и штампа је спреман за пренос.

- Пренос топлоте: Поставите штампани филм на тканини, поравнавање дизајна по жељи. Ставите тканину и филм у топлоту Притисните и нанесите одговарајућу температуру, притисак и време за одређену врсту тканине. Топлина узрокује да се прах и слој ослобађања топе, омогућавајући мастило и лепљиве да се преносе на тканину.

- Огулити филм: Након завршетка процеса преноса топлоте, пустите топлину да расипа и пажљиво огулите филм за кућне љубимце, остављајући дизајн на тканини.

Њега и одржавање ДТФ отисака

Да бисте одржали квалитет ДТФ отисака, следите ове смернице:

- Прање: Користите хладну воду и благи детерџент. Избегавајте избељивање и омекшивачима тканине.

- Сушење: Обесите одећу да се осуши или користите ниско подешавање топлоте на сушилици за сушење.

- Пеглање: Окрените одећу изнутра и користите ниску поставку топлоте. Не пеглајте директно на отиску.

Закључак

Директно на филмске штампаче револуционирали су штампарску индустрију њиховом могућношћу да производе висококвалитетне, дуготрајне отиске на разним материјалима. Разумевањем опреме, филмске структуре и процеса штампања ДТФ-а, предузећа могу искористити ову иновативну технологију да понуде врхунске штампане производе својим купцима. Правилна нега и одржавање ДТФ отисака ће осигурати дуготрајност и живост дизајна, чинећи их популарним избором у свету штампања одеће и шире.

Вријеме поште: Мар-31-2023