I anpassad tryckteknik,Direct to Film (DTF) skrivareär nu en av de mest populära teknikerna på grund av deras förmåga att producera högkvalitativa utskrifter på en mängd olika tygprodukter. Den här artikeln kommer att introducera dig för DTF Printing Technology, dess fördelar, förbrukningsvaror som behövs och den involverade arbetsprocessen.

Utveckling av DTF -tryckningstekniker

Tekniker för värmeöverföring har kommit långt, med följande metoder som har fått framträdande under åren:

- Skärmtryck värmeöverföring: Känd för sin höga tryckeffektivitet och låga kostnader dominerar denna traditionella metod fortfarande marknaden. Det kräver emellertid skärmberedning, har en begränsad färgpalett och kan orsaka miljöföroreningar på grund av användningen av tryckfärger.

- Färgad bläckvärmeöverföring: Som namnet antyder saknar denna metod vitt bläck och betraktas som ett preliminärt stadium av vit bläckvärmeöverföring. Det kan bara appliceras på vita tyger.

- Vit bläckvärmeöverföring: För närvarande den mest populära tryckmetoden, har den en enkel process, bred anpassningsförmåga och livliga färger. Nackdelarna är dess långsamma produktionshastighet och höga kostnader.

Varför väljaDTF -tryckning?

DTF -utskrift erbjuder flera fördelar:

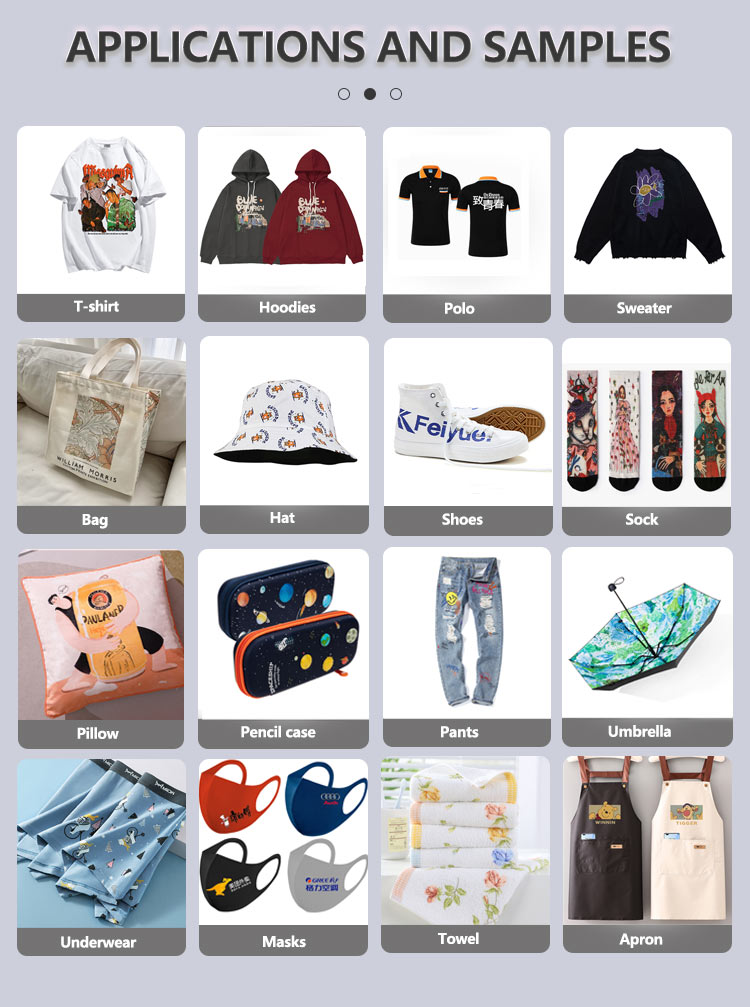

- Bred anpassningsförmåga: Nästan alla tygtyper kan användas för utskrift av värmeöverföring.

- Brett temperaturområde: Tillämpliga temperaturer sträcker sig från 90-170 grader Celsius, vilket gör det lämpligt för olika produkter.

- Lämplig för flera produkter: Denna metod kan användas för plaggstryck (T-shirts, jeans, tröjor), läder, etiketter och logotyper.

Översikt över utrustning

1. Storformat DTF-skrivare

Dessa skrivare är idealiska för bulkproduktion och finns i bredden på 60 cm och 120 cm. De finns i:

a) Dubbelhuvudmaskiner(4720, I3200, XP600) b) Fyrhuvudmaskiner(4720, i3200) c)Octa-head-maskiner(i3200)

4720 och I3200 är högpresterande skrivhuvuden, medan XP600 är en mindre skrivhuvud.

2. A3 och A4 små skrivare

Dessa skrivare inkluderar:

A) Epson L1800/R1390 Modifierade maskiner: L1800 är en uppgraderad version av R1390. 1390 använder en demonterad skrivhuvud, medan 1800 kan ersätta skrivhuvuden, vilket gör det lite dyrare. b) XP600 skrivhuvudmaskiner

3. Mainboard och RIP -programvara

a) Mainboards från Hononson, AIFA och andra märken b) RIP -programvara som Maintop, PP, Wasatch, PF, CP, Surface Pro

4. ICC Color Management System

Dessa kurvor hjälper till att ställa in bläckreferensmängder och kontrollera bläckvolymprocenten för varje färgsegment för att säkerställa livliga, exakta färger.

5. Vågform

Denna inställning styr bläckstrålefrekvensen och spänningen för att bibehålla bläckfallets placering.

6. Skrivhuvudets bläckersättning

Både vita och färgade bläck kräver grundlig rengöring av bläcktanken och bläcksäcken före ersättning. För vitt bläck kan ett cirkulationssystem användas för att rengöra bläckspjällen.

DTF -filmstruktur

Direct to Film (DTF) tryckningsprocessen förlitar sig på en specialiserad film för att överföra tryckta mönster till olika tygprodukter som T-shirts, jeans, strumpor, skor. Filmen spelar en viktig roll för att säkerställa noggrannheten och kvaliteten på det slutliga utskriften. För att förstå dess betydelse, låt oss undersöka strukturen för DTF -film och dess olika lager.

Lager av DTF -film

DTF -filmen består av flera lager, var och en tjänar ett specifikt syfte i tryck- och överföringsprocessen. Dessa lager inkluderar vanligtvis:

- Antistatiskt lager: även känd som det elektrostatiska skiktet. Detta lager finns vanligtvis på baksidan av polyesterfilmen och tjänar en kritisk funktion i den övergripande DTF -filmstrukturen. Det primära syftet med det statiska lagret är att förhindra uppbyggnad av statisk elektricitet på filmen under tryckprocessen. Statisk elektricitet kan orsaka flera problem, till exempel att locka damm och skräp till filmen, vilket gör att bläcket sprids ojämnt eller resulterar i felinställning av den tryckta designen. Genom att tillhandahålla en stabil, anti-statisk yta hjälper det statiska skiktet att säkerställa ett rent och exakt tryck.

- Frigöring: Basskiktet i DTF-filmen är en frigöringsfoder, ofta tillverkad av ett silikonbelagt papper eller polyestermaterial. Detta lager ger en stabil, platt yta för filmen och säkerställer att den tryckta designen enkelt kan tas bort från filmen efter överföringsprocessen.

- Limskikt: Ovanför frigöringsfodret finns limskiktet, som är en tunn beläggning av värmeaktiverat lim. Detta lager binds det tryckta bläcket och DTF -pulvret till filmen och säkerställer att designen förblir på plats under överföringsprocessen. Limskiktet aktiveras av värme under värmepresssteget, vilket gör att designen kan hålla sig till underlaget.

DTF -pulver: Komposition och klassificering

Direct to Film (DTF) pulver, även känd som lim eller varmmältpulver, spelar en avgörande roll i DTF-tryckningsprocessen. Det hjälper till att binda bläcket till tyget under värmeöverföringsprocessen, vilket säkerställer ett hållbart och långvarigt tryck. I det här avsnittet kommer vi att fördjupa oss i sammansättningen och klassificeringen av DTF -pulver för att ge en bättre förståelse för dess egenskaper och funktioner.

DTF -pulver

Den primära komponenten i DTF-pulver är termoplastisk polyuretan (TPU), en mångsidig och högpresterande polymer med utmärkta limegenskaper. TPU är ett vitt, pulverformigt ämne som smälter och förvandlas till en klibbig, viskös vätska när den upphettas. När den har kylts bildar den en stark, flexibel bindning mellan bläcket och tyget.

Förutom TPU kan vissa tillverkare lägga till annat material till pulvret för att förbättra dess prestanda eller minska kostnaderna. Till exempel kan polypropen (PP) blandas med TPU för att skapa ett mer kostnadseffektivt limpulver. Att lägga till överdrivna mängder PP eller andra fyllmedel kan emellertid påverka DTF -pulverets prestanda, vilket kan leda till en komprometterad bindning mellan bläck och tyg.

Klassificering av DTF -pulver

DTF -pulver klassificeras vanligtvis enligt dess partikelstorlek, vilket påverkar dess bindningsstyrka, flexibilitet och total prestanda. De fyra huvudkategorierna för DTF -pulver är:

- Grovt pulver: Med en partikelstorlek på cirka 80 mesh (0,178 mm) används grovt pulver främst för flockning eller värmeöverföring på tjockare tyger. Det ger en stark band och hög hållbarhet, men dess struktur kan vara relativt tjock och styv.

- Medelhög: Detta pulver har en partikelstorlek på cirka 160 mesh (0,095 mm) och är lämpligt för de flesta DTF -utskriftsapplikationer. Det ger en balans mellan bindningsstyrka, flexibilitet och jämnhet, vilket gör det till ett populärt val för olika typer av tyger och tryck.

- Fint pulver: Med en partikelstorlek på cirka 200 mesh (0,075 mm) är fint pulver utformat för användning med tunn filmer och värmeöverföring på lätta eller känsliga tyger. Det skapar en mjukare, mer flexibel bindning jämfört med grova och medelstora pulver, men kan ha något lägre hållbarhet.

- Ultravatpulver: Detta pulver har den minsta partikelstorleken, på cirka 250 mesh (0,062 mm). Det är idealiskt för intrikata mönster och högupplösta tryck, där precision och jämnhet är avgörande. Emellertid kan dess bindningsstyrka och hållbarhet vara lägre jämfört med grovare pulver.

När du väljer ett DTF -pulver ska du överväga de specifika kraven i ditt projekt, till exempel typen av tyg, designens komplexitet och den önskade utskriftskvaliteten. Att välja lämpligt pulver för din applikation kommer att säkerställa optimala resultat och långvariga, livliga utskrifter.

Direct to Film Printing Process

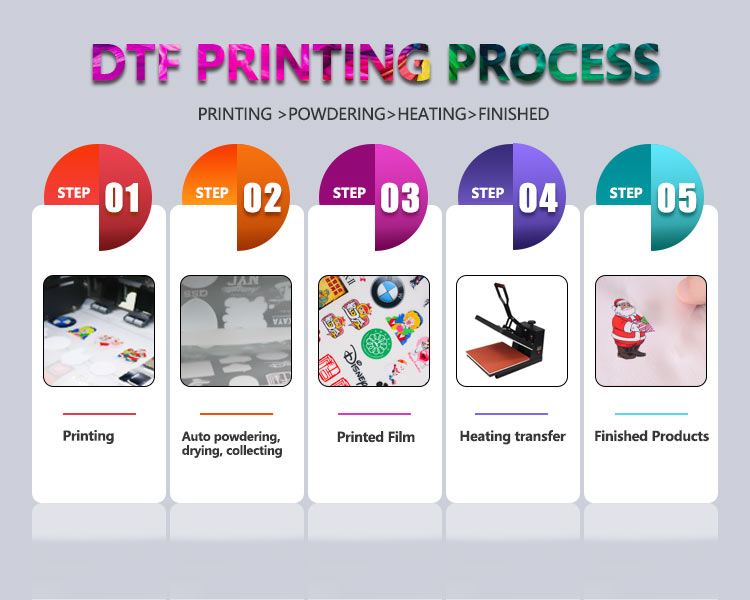

DTF -utskriftsprocessen kan delas upp i följande steg:

- Designförberedelse: Skapa eller välj önskad design med grafisk designprogramvara och se till att bildupplösningen och storleken är lämpliga för utskrift.

- Tryck på husdjursfilm: Ladda den specialbelagda husdjursfilmen i DTF -skrivaren. Se till att trycksidan (den grova sidan) är uppåt. Starta sedan utskriftsprocessen, som involverar utskrift av färgade bläck först, följt av ett lager vitt bläck.

- Lägga till limpulver: Efter utskrift, spridde jämnt limpulvret över den våta bläckytan. Limpulvret hjälper bläckbindningen med tyget under värmeöverföringsprocessen.

- Bota filmen: Använd en värmetunnel eller ugn för att bota limpulvret och torka bläcket. Detta steg säkerställer att limpulvret är aktiverat och utskriften är redo för överföring.

- Värmeöverföring: Placera den tryckta filmen på tyget och justera designen efter önskemål. Placera tyget och filmen i en värmepress och applicera lämplig temperatur, tryck och tid för den specifika tygtypen. Värmen får pulvret och frigöringsskiktet att smälta, vilket gör att bläcket och limet kan överföras till tyget.

- Skala filmen: När värmeöverföringsprocessen är klar, låt värmen spridas och skala försiktigt bort husdjursfilmen och lämna designen på tyget.

Vård och underhåll av DTF -tryck

Följ dessa riktlinjer för att upprätthålla kvaliteten på DTF -utskrifter:

- Tvättning: Använd kallt vatten och milt tvättmedel. Undvik blekmedel och tygmjukgörare.

- Torkning: Häng plagget för att torka eller använda en låg värmeinställning på en torktumlare.

- Strykning: Vänd plagget inifrån och använd en låg värmeinställning. Stryk inte direkt på utskriften.

Slutsats

Direkt till filmskrivare har revolutionerat tryckbranschen med sin förmåga att producera högkvalitativa, långvariga utskrifter på olika material. Genom att förstå utrustningen, filmstrukturen och DTF-utskriftsprocessen kan företag dra nytta av denna innovativa teknik för att erbjuda förstklassiga tryckta produkter till sina kunder. Korrekt vård och underhåll av DTF -tryck kommer att säkerställa designens livslängd och livlighet, vilket gör dem till ett populärt val i världen av plaggtryck och därefter.

Posttid: Mar-31-2023