కస్టమ్ ప్రింటింగ్ టెక్నాలజీలో,డైరెక్ట్ టు ఫిల్మ్ (డిటిఎఫ్) ప్రింటర్లువివిధ రకాల ఫాబ్రిక్ ఉత్పత్తులపై అధిక-నాణ్యత ప్రింట్లను ఉత్పత్తి చేయగల సామర్థ్యం కారణంగా ఇప్పుడు అత్యంత ప్రాచుర్యం పొందిన టెక్లలో ఒకటి. ఈ వ్యాసం మిమ్మల్ని డిటిఎఫ్ ప్రింటింగ్ టెక్నాలజీ, దాని ప్రయోజనాలు, అవసరమైన వినియోగ వస్తువులు మరియు పని ప్రక్రియకు పరిచయం చేస్తుంది.

డిటిఎఫ్ ప్రింటింగ్ పద్ధతుల పరిణామం

ఉష్ణ బదిలీ ముద్రణ పద్ధతులు చాలా దూరం వచ్చాయి, ఈ క్రింది పద్ధతులు సంవత్సరాలుగా ప్రాముఖ్యతను పొందాయి:

- స్క్రీన్ ప్రింటింగ్ ఉష్ణ బదిలీ: అధిక ప్రింటింగ్ సామర్థ్యం మరియు తక్కువ ఖర్చుతో పేరుపొందింది, ఈ సాంప్రదాయ పద్ధతి ఇప్పటికీ మార్కెట్లో ఆధిపత్యం చెలాయిస్తుంది. ఏదేమైనా, దీనికి స్క్రీన్ తయారీ అవసరం, పరిమిత రంగుల పాలెట్ ఉంది మరియు ప్రింటింగ్ సిరాలను ఉపయోగించడం వల్ల పర్యావరణ కాలుష్యానికి కారణమవుతుంది.

- రంగు సిరా ఉష్ణ బదిలీ: పేరు సూచించినట్లుగా, ఈ పద్ధతికి తెలుపు సిరా లేదు మరియు తెలుపు సిరా ఉష్ణ బదిలీ యొక్క ప్రాథమిక దశగా పరిగణించబడుతుంది. ఇది తెలుపు బట్టలకు మాత్రమే వర్తించబడుతుంది.

- తెలుపు సిరా ఉష్ణ బదిలీ: ప్రస్తుతం అత్యంత ప్రాచుర్యం పొందిన ప్రింటింగ్ పద్ధతి, ఇది సాధారణ ప్రక్రియ, విస్తృత అనుకూలత మరియు శక్తివంతమైన రంగులను కలిగి ఉంది. నష్టాలు దాని నెమ్మదిగా ఉత్పత్తి వేగం మరియు అధిక ఖర్చు.

ఎందుకు ఎంచుకోవాలిDTF ప్రింటింగ్?

DTF ప్రింటింగ్ అనేక ప్రయోజనాలను అందిస్తుంది:

- విస్తృత అనుకూలత: దాదాపు అన్ని ఫాబ్రిక్ రకాలను ఉష్ణ బదిలీ ముద్రణ కోసం ఉపయోగించవచ్చు.

- విస్తృత ఉష్ణోగ్రత పరిధి: వర్తించే ఉష్ణోగ్రతలు 90-170 డిగ్రీల సెల్సియస్ నుండి ఉంటాయి, ఇది వివిధ ఉత్పత్తులకు అనుకూలంగా ఉంటుంది.

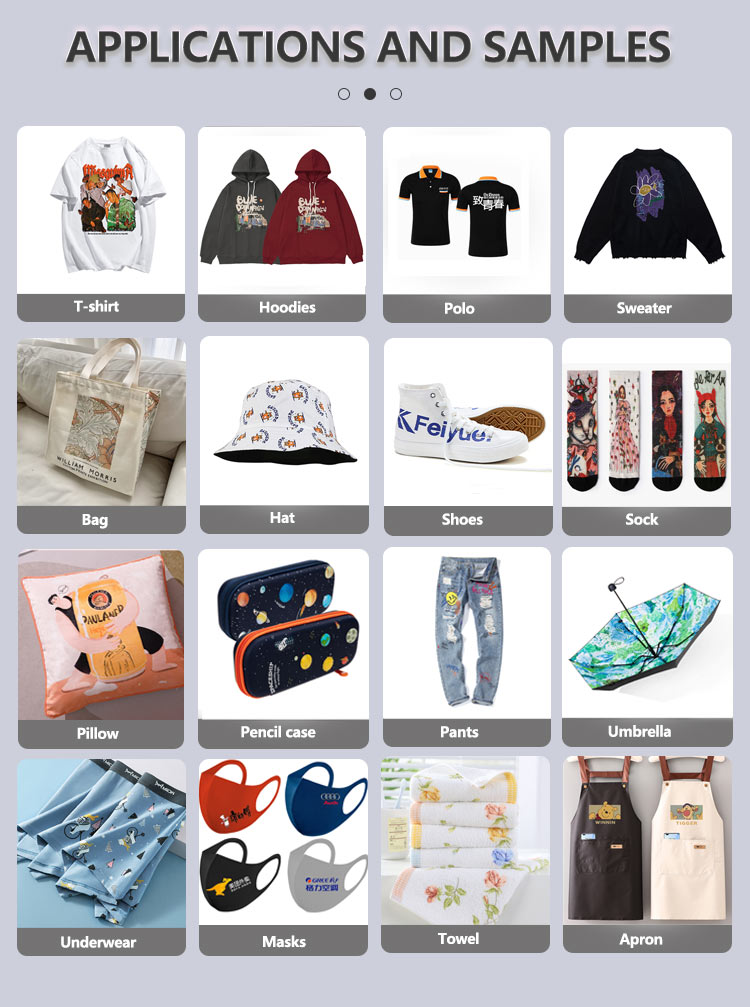

- బహుళ ఉత్పత్తులకు అనుకూలం: ఈ పద్ధతిని గార్మెంట్ ప్రింటింగ్ (టీ-షర్టులు, జీన్స్, చెమట చొక్కాలు), తోలు, లేబుల్స్ మరియు లోగోల కోసం ఉపయోగించవచ్చు.

పరికరాల అవలోకనం

1. పెద్ద-ఫార్మాట్ డిటిఎఫ్ ప్రింటర్లు

ఈ ప్రింటర్లు బల్క్ ఉత్పత్తికి అనువైనవి మరియు 60 సెం.మీ మరియు 120 సెం.మీ వెడల్పులలో వస్తాయి. అవి అందుబాటులో ఉన్నాయి:

a) ద్వంద్వ-తల యంత్రాలు(4720, i3200, xp600) b) క్వాడ్-హెడ్ యంత్రాలు(4720, i3200) సి)ఆక్టా-హెడ్ యంత్రాలు(i3200)

4720 మరియు i3200 అధిక-పనితీరు గల ప్రింత్ హెడ్లు, XP600 చిన్న ప్రింటెడ్.

2. A3 మరియు A4 చిన్న ప్రింటర్లు

ఈ ప్రింటర్లలో ఇవి ఉన్నాయి:

ఎ) ఎప్సన్ L1800/R1390 సవరించిన యంత్రాలు: L1800 అనేది R1390 యొక్క అప్గ్రేడ్ వెర్షన్. 1390 విడదీయబడిన ప్రింట్హెడ్ను ఉపయోగిస్తుంది, 1800 ప్రింట్హెడ్లను భర్తీ చేయగలదు, ఇది కొంచెం ఖరీదైనది. బి) XP600 ప్రింట్ హెడ్ యంత్రాలు

3. మెయిన్బోర్డ్ మరియు RIP సాఫ్ట్వేర్

ఎ) హోన్సన్, ఐఫా మరియు ఇతర బ్రాండ్ల నుండి మెయిన్బోర్డులు బి) నిర్వహణ, పిపి, వాసాచ్, పిఎఫ్, సిపి, సర్ఫేస్ ప్రో వంటి రిప్ సాఫ్ట్వేర్

4. ఐసిసి కలర్ మేనేజ్మెంట్ సిస్టమ్

ఈ వక్రతలు సిరా రిఫరెన్స్ మొత్తాలను సెట్ చేయడానికి మరియు స్పష్టమైన, ఖచ్చితమైన రంగులను నిర్ధారించడానికి ప్రతి రంగు విభాగానికి సిరా వాల్యూమ్ శాతాన్ని నియంత్రించడంలో సహాయపడతాయి.

5. తరంగ రూపం

ఈ సెట్టింగ్ సిరా డ్రాప్ ప్లేస్మెంట్ను నిర్వహించడానికి ఇంక్జెట్ ఫ్రీక్వెన్సీ మరియు వోల్టేజ్ను నియంత్రిస్తుంది.

6. ప్రింట్ హెడ్ సిరా పున ment స్థాపన

తెలుపు మరియు రంగు సిరాలు రెండింటికీ ప్రత్యామ్నాయానికి ముందు సిరా ట్యాంక్ మరియు సిరా శాక్ యొక్క పూర్తిగా శుభ్రపరచడం అవసరం. తెలుపు సిరా కోసం, సిరా డంపర్ను శుభ్రం చేయడానికి ప్రసరణ వ్యవస్థను ఉపయోగించవచ్చు.

డిటిఎఫ్ ఫిల్మ్ స్ట్రక్చర్

డైరెక్ట్ టు ఫిల్మ్ (డిటిఎఫ్) ప్రింటింగ్ ప్రాసెస్ టీ-షర్టులు, జీన్స్, సాక్స్, షూస్ వంటి వివిధ ఫాబ్రిక్ ఉత్పత్తులపై ముద్రిత డిజైన్లను బదిలీ చేయడానికి ప్రత్యేకమైన చిత్రంపై ఆధారపడుతుంది. తుది ముద్రణ యొక్క ఖచ్చితత్వం మరియు నాణ్యతను నిర్ధారించడంలో ఈ చిత్రం కీలక పాత్ర పోషిస్తుంది. దాని ప్రాముఖ్యతను అర్థం చేసుకోవడానికి, డిటిఎఫ్ ఫిల్మ్ మరియు దాని వివిధ పొరల నిర్మాణాన్ని పరిశీలిద్దాం.

డిటిఎఫ్ చిత్రం పొరలు

DTF ఫిల్మ్ బహుళ పొరలను కలిగి ఉంటుంది, ప్రతి ఒక్కటి ప్రింటింగ్ మరియు బదిలీ ప్రక్రియలో ఒక నిర్దిష్ట ప్రయోజనాన్ని అందిస్తాయి. ఈ పొరలు సాధారణంగా:

- యాంటీ స్టాటిక్ పొర: ఎలెక్ట్రోస్టాటిక్ పొర అని కూడా పిలుస్తారు. ఈ పొర సాధారణంగా పాలిస్టర్ ఫిల్మ్ వెనుక వైపున కనిపిస్తుంది మరియు మొత్తం DTF ఫిల్మ్ స్ట్రక్చర్లో క్లిష్టమైన పనితీరును అందిస్తుంది. స్థిరమైన పొర యొక్క ప్రాధమిక ఉద్దేశ్యం ప్రింటింగ్ ప్రక్రియలో చిత్రంపై స్టాటిక్ విద్యుత్తును నిర్మించడాన్ని నిరోధించడం. స్టాటిక్ విద్యుత్తు ఈ చిత్రానికి దుమ్ము మరియు శిధిలాలను ఆకర్షించడం వంటి అనేక సమస్యలను కలిగిస్తుంది, దీనివల్ల సిరా అసమానంగా వ్యాప్తి చెందుతుంది లేదా ముద్రిత రూపకల్పనను తప్పుగా అమర్చడం. స్థిరమైన, యాంటీ-స్టాటిక్ ఉపరితలాన్ని అందించడం ద్వారా, స్టాటిక్ పొర శుభ్రమైన మరియు ఖచ్చితమైన ముద్రణను నిర్ధారించడానికి సహాయపడుతుంది.

- విడుదల లైనర్: డిటిఎఫ్ ఫిల్మ్ యొక్క బేస్ పొర విడుదల లైనర్, ఇది తరచుగా సిలికాన్-పూతతో కూడిన కాగితం లేదా పాలిస్టర్ మెటీరియల్ నుండి తయారవుతుంది. ఈ పొర చలన చిత్రానికి స్థిరమైన, చదునైన ఉపరితలాన్ని అందిస్తుంది మరియు బదిలీ ప్రక్రియ తర్వాత ముద్రించిన డిజైన్ను చిత్రం నుండి సులభంగా తొలగించవచ్చని నిర్ధారిస్తుంది.

- అంటుకునే పొర: విడుదల లైనర్ పైన అంటుకునే పొర ఉంది, ఇది వేడి-సక్రియం చేయబడిన అంటుకునే సన్నని పూత. ఈ పొర ఈ చిత్రానికి ముద్రించిన సిరా మరియు డిటిఎఫ్ పౌడర్ను బంధిస్తుంది మరియు బదిలీ ప్రక్రియలో డిజైన్ స్థానంలో ఉండేలా చేస్తుంది. అంటుకునే పొర హీట్ ప్రెస్ దశలో వేడి ద్వారా సక్రియం చేయబడుతుంది, ఇది డిజైన్ ఉపరితలానికి కట్టుబడి ఉంటుంది.

డిటిఎఫ్ పౌడర్: కూర్పు మరియు వర్గీకరణ

డైరెక్ట్ టు ఫిల్మ్ (డిటిఎఫ్) పౌడర్, అంటుకునే లేదా హాట్-మెల్ట్ పౌడర్ అని కూడా పిలుస్తారు, డిటిఎఫ్ ప్రింటింగ్ ప్రక్రియలో కీలక పాత్ర పోషిస్తుంది. ఇది ఉష్ణ బదిలీ ప్రక్రియలో సిరాను ఫాబ్రిక్తో బంధించడానికి సహాయపడుతుంది, మన్నికైన మరియు దీర్ఘకాలిక ముద్రణను నిర్ధారిస్తుంది. ఈ విభాగంలో, దాని లక్షణాలు మరియు ఫంక్షన్ల గురించి మంచి అవగాహన కల్పించడానికి మేము DTF పౌడర్ యొక్క కూర్పు మరియు వర్గీకరణను పరిశీలిస్తాము.

డిటిఎఫ్ పొడి యొక్క కూర్పు

డిటిఎఫ్ పౌడర్ యొక్క ప్రాధమిక భాగం థర్మోప్లాస్టిక్ పాలియురేతేన్ (టిపియు), అద్భుతమైన అంటుకునే లక్షణాలతో బహుముఖ మరియు అధిక-పనితీరు గల పాలిమర్. TPU అనేది తెలుపు, పొడి పదార్ధం, ఇది వేడిచేసినప్పుడు కరిగించి, జిగట, జిగట ద్రవంగా మారుతుంది. చల్లబడిన తర్వాత, ఇది సిరా మరియు ఫాబ్రిక్ మధ్య బలమైన, సౌకర్యవంతమైన బంధాన్ని ఏర్పరుస్తుంది.

TPU తో పాటు, కొంతమంది తయారీదారులు దాని పనితీరును మెరుగుపరచడానికి లేదా ఖర్చులను తగ్గించడానికి పౌడర్కు ఇతర పదార్థాలను జోడించవచ్చు. ఉదాహరణకు, పాలీప్రొఫైలిన్ (పిపి) ను టిపియుతో కలిపి మరింత ఖర్చుతో కూడుకున్న అంటుకునే పౌడర్ను సృష్టించవచ్చు. ఏదేమైనా, అధిక మొత్తంలో పిపి లేదా ఇతర ఫిల్లర్లను జోడించడం వలన డిటిఎఫ్ పౌడర్ యొక్క పనితీరును ప్రతికూలంగా ప్రభావితం చేస్తుంది, ఇది సిరా మరియు ఫాబ్రిక్ మధ్య రాజీ బంధానికి దారితీస్తుంది.

డిటిఎఫ్ పౌడర్ యొక్క వర్గీకరణ

DTF పౌడర్ సాధారణంగా దాని కణ పరిమాణం ప్రకారం వర్గీకరించబడుతుంది, ఇది దాని బంధం బలం, వశ్యత మరియు మొత్తం పనితీరును ప్రభావితం చేస్తుంది. DTF పౌడర్ యొక్క నాలుగు ప్రధాన వర్గాలు:

- ముతక పొడి: సుమారు 80 మెష్ (0.178 మిమీ) కణ పరిమాణంతో, ముతక పొడి ప్రధానంగా మందమైన బట్టలపై తొలగించడం లేదా ఉష్ణ బదిలీ కోసం ఉపయోగిస్తారు. ఇది బలమైన బంధం మరియు అధిక మన్నికను అందిస్తుంది, కానీ దాని ఆకృతి సాపేక్షంగా మందంగా మరియు గట్టిగా ఉంటుంది.

- మీడియం పౌడర్: ఈ పౌడర్ కణ పరిమాణం సుమారు 160 మెష్ (0.095 మిమీ) మరియు చాలా డిటిఎఫ్ ప్రింటింగ్ అనువర్తనాలకు అనుకూలంగా ఉంటుంది. ఇది బంధన బలం, వశ్యత మరియు సున్నితత్వం మధ్య సమతుల్యతను తాకుతుంది, ఇది వివిధ రకాల బట్టలు మరియు ప్రింట్లకు ప్రసిద్ధ ఎంపికగా మారుతుంది.

- ఫైన్ పౌడర్: సుమారు 200 మెష్ (0.075 మిమీ) కణ పరిమాణంతో, చక్కటి పొడి సన్నని చలనచిత్రాలతో ఉపయోగం కోసం మరియు తేలికపాటి లేదా సున్నితమైన బట్టలపై ఉష్ణ బదిలీతో రూపొందించబడింది. ఇది ముతక మరియు మీడియం పౌడర్లతో పోలిస్తే మృదువైన, మరింత సరళమైన బంధాన్ని సృష్టిస్తుంది, కానీ కొంచెం తక్కువ మన్నికను కలిగి ఉండవచ్చు.

- అల్ట్రా-ఫైన్ పౌడర్: ఈ పౌడర్ సుమారు 250 మెష్ (0.062 మిమీ) వద్ద అతిచిన్న కణ పరిమాణాన్ని కలిగి ఉంటుంది. ఇది క్లిష్టమైన నమూనాలు మరియు అధిక-రిజల్యూషన్ ప్రింట్లకు అనువైనది, ఇక్కడ ఖచ్చితత్వం మరియు సున్నితత్వం కీలకం. అయినప్పటికీ, ముతక పొడులతో పోలిస్తే దాని బంధం బలం మరియు మన్నిక తక్కువగా ఉండవచ్చు.

DTF పౌడర్ను ఎన్నుకునేటప్పుడు, మీ ప్రాజెక్ట్ యొక్క నిర్దిష్ట అవసరాలను, ఫాబ్రిక్ రకం, డిజైన్ సంక్లిష్టత మరియు కావలసిన ముద్రణ నాణ్యత వంటివి పరిగణించండి. మీ అనువర్తనానికి తగిన పొడిని ఎంచుకోవడం సరైన ఫలితాలు మరియు దీర్ఘకాలిక, శక్తివంతమైన ప్రింట్లను నిర్ధారిస్తుంది.

ఫిల్మ్ ప్రింటింగ్ ప్రక్రియకు ప్రత్యక్షంగా

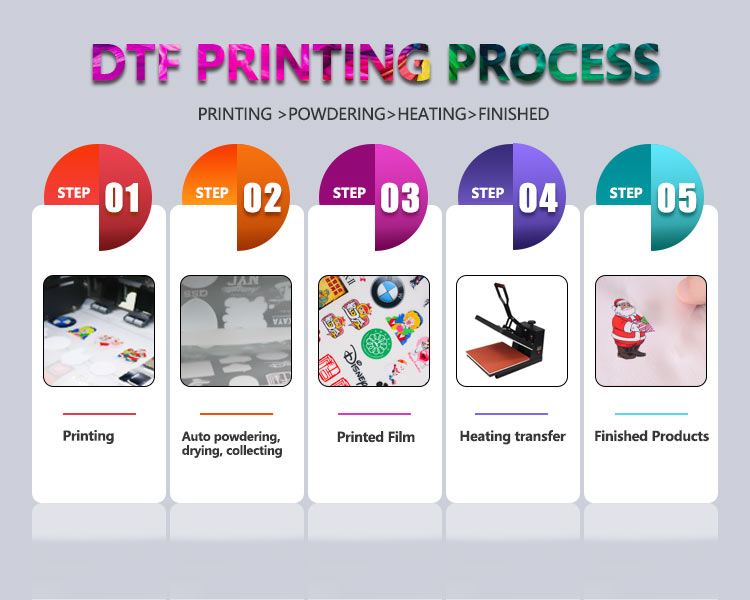

DTF ప్రింటింగ్ ప్రక్రియను ఈ క్రింది దశలుగా విభజించవచ్చు:

- డిజైన్ తయారీ: గ్రాఫిక్ డిజైన్ సాఫ్ట్వేర్ను ఉపయోగించి కావలసిన డిజైన్ను సృష్టించండి లేదా ఎంచుకోండి మరియు ఇమేజ్ రిజల్యూషన్ మరియు పరిమాణం ప్రింటింగ్కు అనుకూలంగా ఉన్నాయని నిర్ధారించుకోండి.

- పెంపుడు జంతువుల చిత్రంపై ముద్రణ: ప్రత్యేకంగా పూతతో కూడిన పెంపుడు ఫిల్మ్ను DTF ప్రింటర్లోకి లోడ్ చేయండి. ప్రింటింగ్ సైడ్ (కఠినమైన వైపు) ఎదురుగా ఉందని నిర్ధారించుకోండి. అప్పుడు, ప్రింటింగ్ ప్రక్రియను ప్రారంభించండి, ఇందులో మొదట రంగు సిరాలను ముద్రించడం, తరువాత తెలుపు సిరా పొర ఉంటుంది.

- అంటుకునే పొడి కలుపుతోంది: ప్రింటింగ్ తరువాత, తడి సిరా ఉపరితలంపై అంటుకునే పొడిని సమానంగా విస్తరించండి. అంటుకునే పొడి ఉష్ణ బదిలీ ప్రక్రియలో ఫాబ్రిక్తో సిరా బంధానికి సహాయపడుతుంది.

- సినిమా క్యూరింగ్: అంటుకునే పొడిని నయం చేయడానికి మరియు సిరాను ఆరబెట్టడానికి హీట్ టన్నెల్ లేదా ఓవెన్ ఉపయోగించండి. ఈ దశ అంటుకునే పొడి సక్రియం చేయబడిందని మరియు బదిలీకి ముద్రణ సిద్ధంగా ఉందని నిర్ధారిస్తుంది.

- ఉష్ణ బదిలీ: ప్రింటెడ్ ఫిల్మ్ను ఫాబ్రిక్పై ఉంచండి, డిజైన్ను కావలసిన విధంగా సమలేఖనం చేయండి. ఫాబ్రిక్ మరియు ఫిల్మ్ను హీట్ ప్రెస్లో ఉంచండి మరియు నిర్దిష్ట ఫాబ్రిక్ రకానికి తగిన ఉష్ణోగ్రత, ఒత్తిడి మరియు సమయాన్ని వర్తింపజేయండి. వేడి పొడి మరియు విడుదల పొర కరుగుతుంది, సిరా మరియు అంటుకునే ఫాబ్రిక్ పైకి బదిలీ చేయడానికి వీలు కల్పిస్తుంది.

- సినిమా పీలింగ్.

DTF ప్రింట్ల సంరక్షణ మరియు నిర్వహణ

DTF ప్రింట్ల నాణ్యతను నిర్వహించడానికి, ఈ మార్గదర్శకాలను అనుసరించండి:

- వాషింగ్: చల్లటి నీరు మరియు తేలికపాటి డిటర్జెంట్ వాడండి. బ్లీచ్ మరియు ఫాబ్రిక్ మృదుల పరికరాలను నివారించండి.

- ఎండబెట్టడం: వస్త్రాన్ని ఆరబెట్టడానికి వేలాడదీయండి లేదా టంబుల్ డ్రైయర్పై తక్కువ వేడి అమరికను ఉపయోగించండి.

- ఇస్త్రీ: వస్త్రాన్ని లోపల తిప్పండి మరియు తక్కువ వేడి అమరికను ఉపయోగించండి. ముద్రణపై నేరుగా ఇనుము చేయవద్దు.

ముగింపు

ఫిల్మ్ ప్రింటర్లకు నేరుగా వివిధ పదార్థాలపై అధిక-నాణ్యత, దీర్ఘకాలిక ప్రింట్లను ఉత్పత్తి చేయగల సామర్థ్యంతో ప్రింటింగ్ పరిశ్రమలో విప్లవాత్మక మార్పులు చేశారు. పరికరాలు, చలనచిత్ర నిర్మాణం మరియు డిటిఎఫ్ ప్రింటింగ్ ప్రక్రియను అర్థం చేసుకోవడం ద్వారా, వ్యాపారాలు ఈ వినూత్న సాంకేతిక పరిజ్ఞానాన్ని తమ వినియోగదారులకు అగ్రశ్రేణి ముద్రిత ఉత్పత్తులను అందించడానికి ఉపయోగించుకోవచ్చు. DTF ప్రింట్ల యొక్క సరైన సంరక్షణ మరియు నిర్వహణ డిజైన్ల యొక్క దీర్ఘాయువు మరియు చైతన్యాన్ని నిర్ధారిస్తుంది, ఇవి వస్త్ర ముద్రణ మరియు అంతకు మించి ప్రపంచంలో ప్రసిద్ధ ఎంపికగా మారుతాయి.

పోస్ట్ సమయం: మార్చి -31-2023