Sa pasadyang teknolohiya sa pag -print,Direktang sa Film (DTF) Printerngayon ay isa sa mga pinakasikat na techs dahil sa kanilang kakayahang makagawa ng de-kalidad na mga kopya sa iba't ibang mga produktong tela. Ang artikulong ito ay magpapakilala sa iyo sa teknolohiya ng pag -print ng DTF, mga pakinabang nito, ang mga consumable na kinakailangan, at ang proseso ng pagtatrabaho na kasangkot.

Ebolusyon ng mga diskarte sa pag -print ng DTF

Ang mga diskarte sa pag -print ng heat transfer ay dumating sa isang mahabang paraan, kasama ang mga sumusunod na pamamaraan na nakakuha ng katanyagan sa mga nakaraang taon:

- Pag -print ng init ng screen: Kilala para sa mataas na kahusayan sa pag -print at mababang gastos, ang tradisyunal na pamamaraan na ito ay namumuno pa rin sa merkado. Gayunpaman, nangangailangan ito ng paghahanda ng screen, may isang limitadong palette ng kulay, at maaaring maging sanhi ng polusyon sa kapaligiran dahil sa paggamit ng mga inks sa pag -print.

- Kulay na Paglipat ng Ink ng Kulay: Tulad ng iminumungkahi ng pangalan, ang pamamaraang ito ay walang puting tinta at itinuturing na isang paunang yugto ng puting paglipat ng init ng tinta. Maaari lamang itong mailapat sa mga puting tela.

- White Ink Heat Transfer: Sa kasalukuyan ang pinakapopular na paraan ng pag -print, ipinagmamalaki nito ang isang simpleng proseso, malawak na kakayahang umangkop, at masiglang kulay. Ang pagbagsak ay ang mabagal na bilis ng produksyon at mataas na gastos.

Bakit pumiliPag -print ng DTF?

Nag -aalok ang pag -print ng DTF ng maraming mga pakinabang:

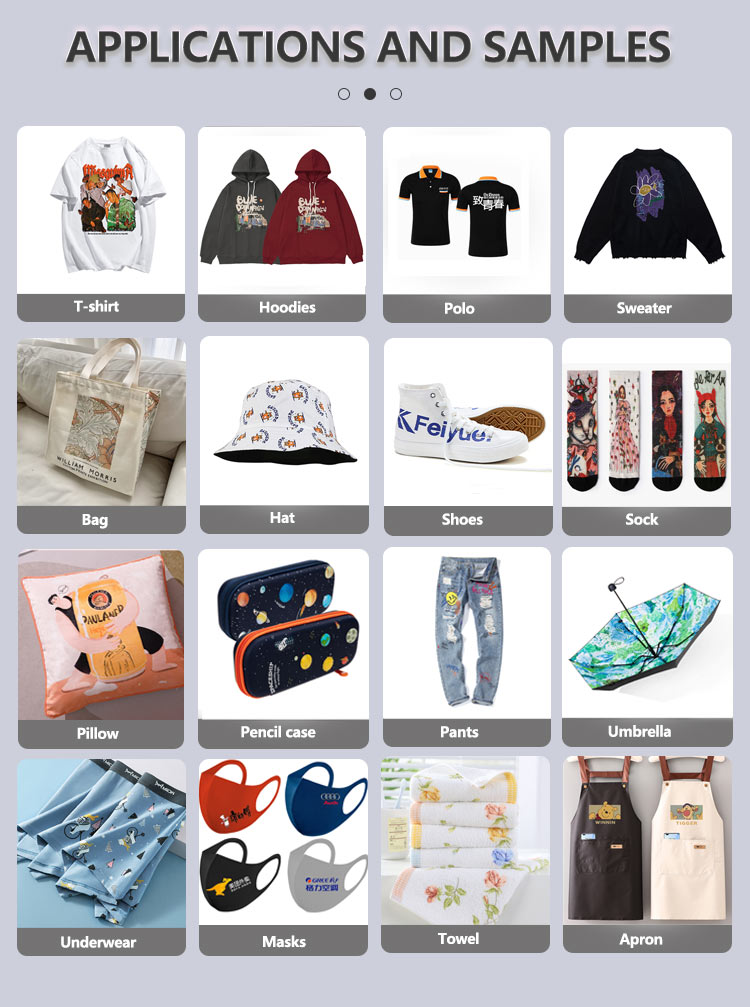

- Malawak na kakayahang umangkop: Halos lahat ng mga uri ng tela ay maaaring magamit para sa pag -print ng heat transfer.

- Malawak na saklaw ng temperatura: Ang mga naaangkop na temperatura ay saklaw mula sa 90-170 degree Celsius, na ginagawang angkop para sa iba't ibang mga produkto.

- Angkop para sa maraming mga produkto: Ang pamamaraang ito ay maaaring magamit para sa pag-print ng damit (T-shirt, maong, sweatshirt), katad, label, at mga logo.

Pangkalahatang -ideya ng kagamitan

1. Malaking format na DTF printer

Ang mga printer na ito ay mainam para sa bulk na produksiyon at dumating sa lapad ng 60cm at 120cm. Magagamit na sila sa:

a) Dual-head machine(4720, i3200, xp600) b) Quad-head machine(4720, i3200) c)Machine ng octa-head(i3200)

Ang 4720 at i3200 ay mga high-performance printheads, habang ang XP600 ay isang mas maliit na printhead.

2. A3 at A4 Maliit na Printer

Kasama sa mga printer na ito:

A) EPSON L1800/R1390 Binagong Machines: Ang L1800 ay isang na -upgrade na bersyon ng R1390. Ang 1390 ay gumagamit ng isang disassembled printhead, habang ang 1800 ay maaaring palitan ang mga printheads, na ginagawang mas mahal ito. b) XP600 Printhead machine

3. Mainboard at RIP software

a) Mainboard mula sa Honson, AIFA, at iba pang mga tatak b) RIP software tulad ng Maintop, PP, Wasatch, PF, CP, Surface Pro

4. Sistema ng Pamamahala ng Kulay ng ICC

Ang mga curves na ito ay tumutulong na itakda ang mga halaga ng sanggunian ng tinta at kontrolin ang porsyento ng dami ng tinta para sa bawat segment ng kulay upang matiyak ang matingkad, tumpak na mga kulay.

5. Waveform

Kinokontrol ng setting na ito ang dalas ng inkjet at boltahe upang mapanatili ang paglalagay ng drop ng tinta.

6. Pagpapalit ng tinta ng Printhead

Parehong puti at may kulay na mga inks ay nangangailangan ng masusing paglilinis ng tangke ng tinta at tinta sac bago kapalit. Para sa puting tinta, ang isang sistema ng sirkulasyon ay maaaring magamit upang linisin ang tinta damper.

Istraktura ng pelikula ng DTF

Ang proseso ng pag-print ng Direct to Film (DTF) ay nakasalalay sa isang dalubhasang pelikula upang ilipat ang mga nakalimbag na disenyo sa iba't ibang mga produktong tela tulad ng mga t-shirt, maong, medyas, sapatos. Ang pelikula ay gumaganap ng isang mahalagang papel sa pagtiyak ng kawastuhan at kalidad ng pangwakas na pag -print. Upang maunawaan ang kahalagahan nito, suriin natin ang istraktura ng DTF film at ang iba't ibang mga layer nito.

Mga layer ng DTF film

Ang pelikulang DTF ay binubuo ng maraming mga layer, ang bawat isa ay naghahatid ng isang tiyak na layunin sa proseso ng pag -print at paglipat. Ang mga layer na ito ay karaniwang kasama ang:

- Anti-static layer: Kilala rin bilang electrostatic layer. Ang layer na ito ay karaniwang matatagpuan sa likuran ng pelikulang Polyester at naghahain ng isang kritikal na pag -andar sa pangkalahatang istruktura ng pelikula ng DTF. Ang pangunahing layunin ng static layer ay upang maiwasan ang pagbuo ng static na kuryente sa pelikula sa panahon ng proseso ng pag-print. Ang static na kuryente ay maaaring maging sanhi ng maraming mga isyu, tulad ng pag -akit ng alikabok at labi sa pelikula, na nagiging sanhi ng pagkalat ng tinta nang hindi pantay o nagreresulta sa maling pag -print ng nakalimbag na disenyo. Sa pamamagitan ng pagbibigay ng isang matatag, anti-static na ibabaw, ang static layer ay tumutulong na matiyak ang isang malinis at tumpak na pag-print.

- Ilabas ang liner: Ang base layer ng DTF film ay isang release liner, na madalas na ginawa mula sa isang silicone-coated paper o polyester material. Ang layer na ito ay nagbibigay ng isang matatag, patag na ibabaw para sa pelikula at tinitiyak na ang nakalimbag na disenyo ay madaling maalis mula sa pelikula pagkatapos ng proseso ng paglipat.

- Layer ng malagkit: Sa itaas ng paglabas ng liner ay ang malagkit na layer, na kung saan ay isang manipis na patong ng malagkit na pag-init ng init. Ang layer na ito ay nagbubuklod ng nakalimbag na tinta at DTF powder sa pelikula at tinitiyak na ang disenyo ay mananatili sa lugar sa panahon ng proseso ng paglipat. Ang adhesive layer ay isinaaktibo ng init sa yugto ng heat press, na pinapayagan ang disenyo na sumunod sa substrate.

DTF Powder: Komposisyon at Pag -uuri

Direkta sa film (DTF) pulbos, na kilala rin bilang malagkit o mainit na matunaw na pulbos, ay gumaganap ng isang mahalagang papel sa proseso ng pag-print ng DTF. Tumutulong ito upang i-bonding ang tinta sa tela sa panahon ng proseso ng paglipat ng init, tinitiyak ang isang matibay at pangmatagalang pag-print. Sa seksyong ito, makikita natin ang komposisyon at pag -uuri ng DTF powder upang magbigay ng isang mas mahusay na pag -unawa sa mga katangian at pag -andar nito.

Komposisyon ng DTF Powder

Ang pangunahing sangkap ng DTF powder ay thermoplastic polyurethane (TPU), isang maraming nalalaman at mataas na pagganap na polimer na may mahusay na mga katangian ng malagkit. Ang TPU ay isang puti, pulbos na sangkap na natutunaw at nagbabago sa isang malagkit, malapot na likido kapag pinainit. Kapag pinalamig, bumubuo ito ng isang malakas, nababaluktot na bono sa pagitan ng tinta at tela.

Bilang karagdagan sa TPU, ang ilang mga tagagawa ay maaaring magdagdag ng iba pang mga materyales sa pulbos upang mapabuti ang pagganap nito o mabawasan ang mga gastos. Halimbawa, ang polypropylene (PP) ay maaaring halo-halong may TPU upang lumikha ng isang mas epektibong malagkit na pulbos. Gayunpaman, ang pagdaragdag ng labis na halaga ng PP o iba pang mga tagapuno ay maaaring negatibong nakakaapekto sa pagganap ng DTF powder, na humahantong sa isang nakompromiso na bono sa pagitan ng tinta at tela.

Pag -uuri ng DTF Powder

Ang DTF powder ay karaniwang inuri ayon sa laki ng butil nito, na nakakaapekto sa lakas ng bonding, kakayahang umangkop, at pangkalahatang pagganap. Ang apat na pangunahing kategorya ng DTF powder ay:

- Magaspang na pulbos: Sa laki ng butil ng halos 80 mesh (0.178mm), ang magaspang na pulbos ay pangunahing ginagamit para sa pag -flocking o paglipat ng init sa mas makapal na tela. Nagbibigay ito ng isang malakas na bono at mataas na tibay, ngunit ang texture nito ay maaaring medyo makapal at matigas.

- Katamtamang pulbos: Ang pulbos na ito ay may laki ng butil na humigit -kumulang na 160 mesh (0.095mm) at angkop para sa karamihan sa mga aplikasyon ng pag -print ng DTF. Tumama ito ng isang balanse sa pagitan ng lakas ng bonding, kakayahang umangkop, at kinis, ginagawa itong isang tanyag na pagpipilian para sa iba't ibang uri ng mga tela at mga kopya.

- Pinong pulbos: Sa laki ng butil ng halos 200 mesh (0.075mm), ang pinong pulbos ay idinisenyo para magamit sa mga manipis na pelikula at paglipat ng init sa magaan o pinong tela. Lumilikha ito ng isang mas malambot, mas nababaluktot na bono kumpara sa magaspang at daluyan na pulbos, ngunit maaaring magkaroon ng bahagyang mas mababang tibay.

- Ultra-fine powder: Ang pulbos na ito ay may pinakamaliit na laki ng butil, humigit -kumulang 250 mesh (0.062mm). Ito ay mainam para sa masalimuot na disenyo at mga kopya ng mataas na resolusyon, kung saan mahalaga ang katumpakan at kinis. Gayunpaman, ang lakas ng bonding at tibay nito ay maaaring mas mababa kumpara sa mga coarser pulbos.

Kapag pumipili ng isang DTF powder, isaalang -alang ang mga tiyak na kinakailangan ng iyong proyekto, tulad ng uri ng tela, pagiging kumplikado ng disenyo, at ang nais na kalidad ng pag -print. Ang pagpili ng naaangkop na pulbos para sa iyong aplikasyon ay masisiguro ang pinakamainam na mga resulta at pangmatagalang, masiglang mga kopya.

Ang direktang proseso ng pag -print ng pelikula

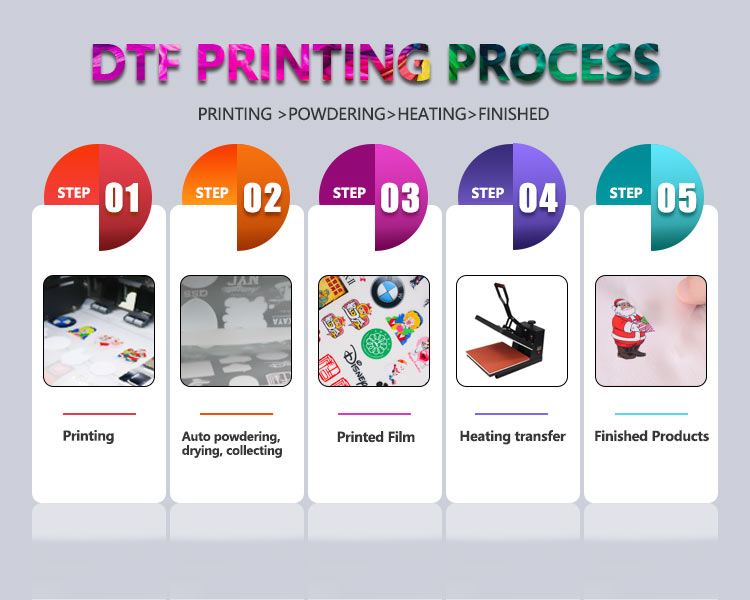

Ang proseso ng pag -print ng DTF ay maaaring masira sa mga sumusunod na hakbang:

- Paghahanda ng Disenyo: Lumikha o piliin ang nais na disenyo gamit ang graphic design software, at tiyakin na ang resolusyon ng imahe at laki ay angkop para sa pag -print.

- Pagpi -print sa Pet Film: I -load ang espesyal na pinahiran na pet film sa DTF printer. Siguraduhin na ang gilid ng pag -print (ang magaspang na bahagi) ay nakaharap. Pagkatapos, simulan ang proseso ng pag -print, na nagsasangkot sa pag -print muna ng mga kulay na inks, na sinusundan ng isang layer ng puting tinta.

- Pagdaragdag ng malagkit na pulbos: Pagkatapos ng pag -print, pantay na ikalat ang malagkit na pulbos sa ibabaw ng basa na tinta. Ang malagkit na pulbos ay tumutulong sa tinta bond na may tela sa panahon ng proseso ng paglipat ng init.

- Paggamot sa pelikula: Gumamit ng isang heat tunnel o oven upang pagalingin ang malagkit na pulbos at tuyo ang tinta. Tinitiyak ng hakbang na ito na ang malagkit na pulbos ay isinaaktibo at ang pag -print ay handa na para sa paglipat.

- Paglipat ng init: Posisyon ang nakalimbag na pelikula sa tela, na nakahanay sa disenyo kung nais. Ilagay ang tela at pelikula sa isang heat press at ilapat ang naaangkop na temperatura, presyon, at oras para sa tiyak na uri ng tela. Ang init ay nagiging sanhi ng pulbos at ang paglabas ng layer upang matunaw, na pinapayagan ang tinta at malagkit na ilipat sa tela.

- Peeling ang pelikula: Matapos kumpleto ang proseso ng paglipat ng init, hayaang mawala ang init, at maingat na alisan ng balat ang alagang hayop, na iniiwan ang disenyo sa tela.

Pangangalaga at pagpapanatili ng mga kopya ng DTF

Upang mapanatili ang kalidad ng mga kopya ng DTF, sundin ang mga patnubay na ito:

- Paghugas: Gumamit ng malamig na tubig at banayad na naglilinis. Iwasan ang pagpapaputi at mga softener ng tela.

- Pagpapatayo: Ibitin ang damit upang matuyo o gumamit ng isang mababang setting ng init sa isang tumble dryer.

- Pamamalantsa: Lumiko ang damit sa loob at gumamit ng isang mababang setting ng init. Huwag iron nang diretso sa print.

Konklusyon

Direktang sa mga printer ng pelikula binago ang industriya ng pag-print sa kanilang kakayahang makagawa ng mataas na kalidad, pangmatagalang mga kopya sa iba't ibang mga materyales. Sa pamamagitan ng pag-unawa sa kagamitan, istraktura ng pelikula, at proseso ng pag-print ng DTF, ang mga negosyo ay maaaring makamit ang makabagong teknolohiyang ito upang mag-alok ng mga nangungunang mga naka-print na produkto sa kanilang mga customer. Ang wastong pag -aalaga at pagpapanatili ng mga kopya ng DTF ay titiyakin ang kahabaan ng buhay at panginginig ng mga disenyo, na ginagawa silang isang tanyag na pagpipilian sa mundo ng pag -print ng damit at higit pa.

Oras ng Mag-post: Mar-31-2023