Özel baskı teknolojisinde,Doğrudan filme (DTF) yazıcılarçeşitli kumaş ürünlerinde yüksek kaliteli baskılar üretme yetenekleri nedeniyle en popüler teknolojilerden biridir. Bu makale sizi DTF baskı teknolojisini, avantajlarını, gerekli sarf malzemelerini ve ilgili çalışma sürecini tanıtacaktır.

DTF baskı tekniklerinin evrimi

Isı transfer baskısı teknikleri uzun bir yol kat etti ve aşağıdaki yöntemler yıllar boyunca ön plana çıktı:

- Ekran Baskı Isı Transferi: Yüksek baskı verimliliği ve düşük maliyeti ile tanınan bu geleneksel yöntem hala pazara hakimdir. Bununla birlikte, ekran hazırlığı gerektirir, sınırlı bir renk paletine sahiptir ve baskı mürekkeplerinin kullanımı nedeniyle çevre kirliliğine neden olabilir.

- Renkli mürekkep ısı transferi: Adından da anlaşılacağı gibi, bu yöntem beyaz mürekkepten yoksundur ve beyaz mürekkep ısı transferinin ön aşaması olarak kabul edilir. Sadece beyaz kumaşlara uygulanabilir.

- Beyaz Mürekkep Isı Transferi: Şu anda en popüler baskı yöntemi, basit bir işlem, geniş uyarlanabilirlik ve canlı renklere sahiptir. Dezavantajlar yavaş üretim hızı ve yüksek maliyetidir.

Neden SeçinDTF baskı?

DTF baskı çeşitli avantajlar sunar:

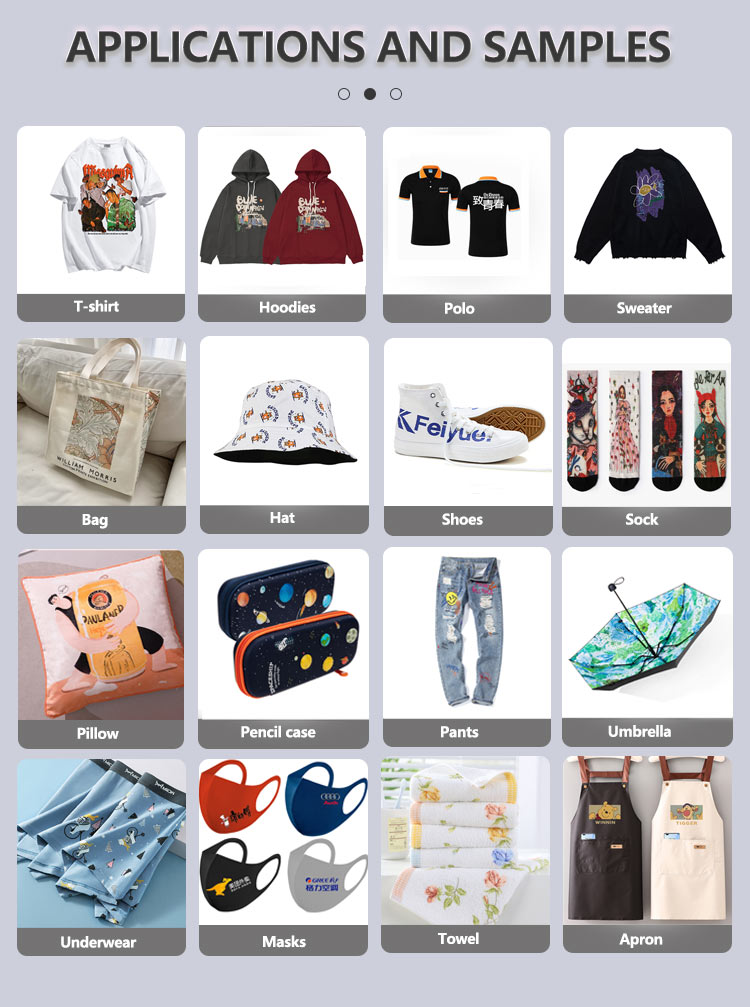

- Geniş uyarlanabilirlik: Hemen hemen tüm kumaş türleri ısı transfer baskısı için kullanılabilir.

- Geniş sıcaklık aralığı: Geçerli sıcaklıklar 90-170 santigrat derecesi arasında değişir ve bu da onu çeşitli ürünler için uygun hale getirir.

- Birden çok ürün için uygun: Bu yöntem giysi baskısı (tişört, kot, sweatshirt), deri, etiketler ve logolar için kullanılabilir.

Ekipmana Genel Bakış

1. geniş formatlı DTF yazıcılar

Bu yazıcılar toplu üretim için idealdir ve 60 cm ve 120 cm genişliklerinde gelir. Bunlar şu adreste mevcuttur:

a) Çift kafalı makineler(4720, i3200, xp600) b) Dört başlı makineler(4720, i3200) c)Sekizli Makineler(i3200)

4720 ve I3200, yüksek performanslı baskılar, XP600 ise daha küçük bir baskı kafasıdır.

2. A3 ve A4 küçük yazıcılar

Bu yazıcılar şunları içerir:

A) Epson L1800/R1390 Değiştirilmiş Makineler: L1800, R1390'ın yükseltilmiş bir versiyonudur. 1390, sökülmüş bir baskı kafası kullanırken, 1800, baskıların yerini alabilir ve bu da biraz daha pahalı hale getirir. b) XP600 Princhead makineleri

3. Anaart ve RIP yazılımı

A) Honson, AIFA ve diğer markalardan alınan antikalar b) Cuaftop, PP, Wasatch, PF, CP, Surface Pro gibi RIP yazılımı

4. ICC renk yönetim sistemi

Bu eğriler, canlı, doğru renkler sağlamak için mürekkep referans miktarlarını ayarlamaya yardımcı olur ve her renk segmenti için mürekkep hacmi yüzdesini kontrol eder.

5. Dalga Formu

Bu ayar, mürekkep bırakma yerleşimini korumak için mürekkep püskürtmeli frekansını ve voltajı kontrol eder.

6. Princhead mürekkep değiştirme

Hem beyaz hem de renkli mürekkepler, değiştirmeden önce mürekkep tankının ve mürekkep kesesinin kapsamlı bir şekilde temizlenmesini gerektirir. Beyaz mürekkep için, mürekkep damperini temizlemek için bir dolaşım sistemi kullanılabilir.

DTF film yapısı

Doğrudan filme (DTF) baskı işlemi, baskılı tasarımları tişört, kot pantolon, çorap, ayakkabı gibi çeşitli kumaş ürünlerine aktarmak için özel bir filme dayanmaktadır. Film, son baskının doğruluğunu ve kalitesini sağlamada hayati bir rol oynuyor. Önemini anlamak için DTF filminin yapısını ve çeşitli katmanlarını inceleyelim.

DTF film katmanları

DTF filmi, her biri baskı ve aktarım işleminde belirli bir amaca hizmet veren çoklu katmanlardan oluşur. Bu katmanlar genellikle şunları içerir:

- Anti-statik katman: elektrostatik tabaka olarak da bilinir. Bu katman tipik olarak polyester filmin arka tarafında bulunur ve genel DTF film yapısında kritik bir işlev sunar. Statik tabakanın birincil amacı, baskı işlemi sırasında filmde statik elektrik oluşumunu önlemektir. Statik elektrik, filme toz ve kalıntıların çekmek gibi çeşitli soruna neden olabilir, bu da mürekkebin düzensiz bir şekilde yayılmasına veya basılı tasarımın yanlış hizalanmasına neden olabilir. Kararlı, anti-statik bir yüzey sağlayarak, statik tabaka temiz ve doğru bir baskı sağlamaya yardımcı olur.

- Tahliye: DTF filminin temel katmanı, genellikle silikon kaplı bir kağıt veya polyester malzemeden yapılmış bir serbest bırakma astarıdır. Bu katman film için kararlı, düz bir yüzey sağlar ve baskılı tasarımın aktarım işleminden sonra filmden kolayca çıkarılabilmesini sağlar.

- Yapıştırıcı tabaka: Serbest bırakma astarının üstünde, ısı ile aktive edilen yapıştırıcının ince bir kaplaması olan yapışkan tabaka bulunur. Bu katman, basılı mürekkep ve DTF tozunu filme bağlar ve tasarımın aktarım işlemi sırasında yerinde kalmasını sağlar. Yapışkan tabaka, ısı pres aşaması sırasında ısı ile aktive edilir ve bu da tasarımın substrata yapışmasına izin verir.

DTF tozu: kompozisyon ve sınıflandırma

Doğrudan yapıştırıcı veya sıcak-eriyen toz olarak da bilinen (DTF) tozu, DTF baskı işleminde önemli bir rol oynar. Dayanıklı ve uzun ömürlü bir baskı sağlayarak ısı transfer işlemi sırasında mürekkebin kumaşa bağlanmasına yardımcı olur. Bu bölümde, özelliklerini ve işlevlerini daha iyi anlamak için DTF tozunun bileşimini ve sınıflandırılmasını araştıracağız.

DTF tozu bileşimi

DTF tozunun birincil bileşeni, mükemmel yapışkan özelliklere sahip çok yönlü ve yüksek performanslı bir polimer olan termoplastik poliüretandır (TPU). TPU, ısıtıldığında eriyen ve yapışkan, viskoz bir sıvıya dönüşen beyaz, tozlu bir maddedir. Soğutulduktan sonra, mürekkep ve kumaş arasında güçlü, esnek bir bağ oluşturur.

TPU'ya ek olarak, bazı üreticiler performansını artırmak veya maliyetleri azaltmak için toza başka malzemeler ekleyebilir. Örneğin, daha uygun maliyetli bir yapıştırıcı toz oluşturmak için polipropilen (PP) TPU ile karıştırılabilir. Bununla birlikte, aşırı miktarda PP veya diğer dolgu maddeleri eklemek, DTF tozunun performansını olumsuz etkileyebilir ve mürekkep ve kumaş arasında tehlikeye atılmış bir bağa yol açabilir.

DTF tozunun sınıflandırılması

DTF tozu tipik olarak bağlanma mukavemetini, esnekliğini ve genel performansı etkileyen parçacık boyutuna göre sınıflandırılır. DTF tozunun dört ana kategorisi şunlardır:

- Kaba toz: Yaklaşık 80 ağ (0.178mm) partikül büyüklüğü ile, kaba toz esas olarak daha kalın kumaşlarda akın veya ısı transferi için kullanılır. Güçlü bir bağ ve yüksek dayanıklılık sağlar, ancak dokusu nispeten kalın ve sert olabilir.

- Orta toz: Bu toz, yaklaşık 160 ağ (0.095mm) parçacık boyutuna sahiptir ve çoğu DTF baskı uygulaması için uygundur. Bağlama gücü, esneklik ve pürüzsüzlük arasında bir denge kurar, bu da onu çeşitli kumaş ve baskılar için popüler bir seçim haline getirir.

- İnce toz: Yaklaşık 200 örgü (0.075mm) parçacık büyüklüğü ile ince toz, ince filmler ve hafif veya hassas kumaşlarda ısı transferi ile kullanılmak üzere tasarlanmıştır. Kaba ve orta tozlara kıyasla daha yumuşak, daha esnek bir bağ oluşturur, ancak dayanıklılığa biraz daha düşük olabilir.

- Ultra ince toz: Bu toz, en küçük parçacık boyutuna sahiptir, yaklaşık 250 ağ (0.062mm). Hassasiyet ve pürüzsüzlüğün çok önemli olduğu karmaşık tasarımlar ve yüksek çözünürlüklü baskılar için idealdir. Bununla birlikte, bağlanma mukavemeti ve dayanıklılığı daha kaba tozlara kıyasla daha düşük olabilir.

Bir DTF tozu seçerken, projenizin kumaş türü, tasarımın karmaşıklığı ve istenen baskı kalitesi gibi özel gereksinimlerini göz önünde bulundurun. Uygulamanız için uygun tozu seçmek, optimum sonuçları ve uzun ömürlü, canlı baskıları sağlayacaktır.

Doğrudan film yazdırma işlemi

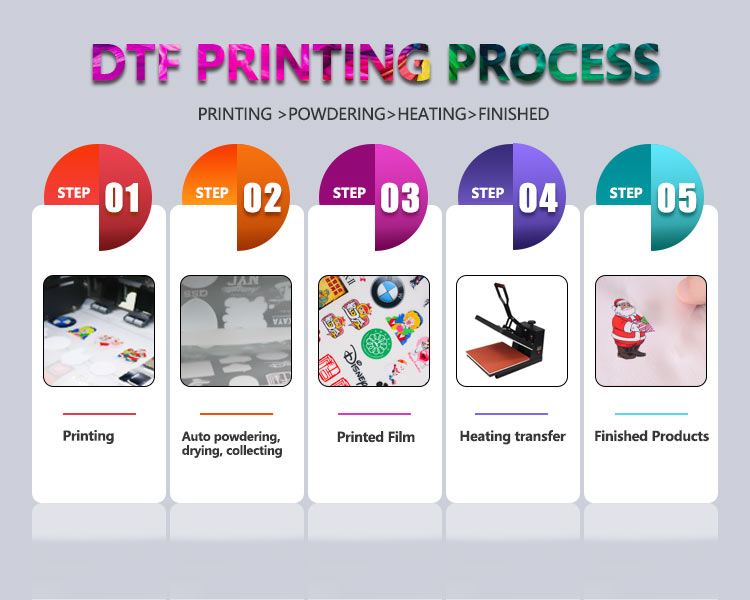

DTF baskı işlemi aşağıdaki adımlara ayrılabilir:

- Tasarım Hazırlığı: Grafik tasarım yazılımı kullanarak istenen tasarımı oluşturun veya seçin ve görüntü çözünürlüğünün ve boyutunun yazdırma için uygun olduğundan emin olun.

- Evcil hayvan filmine baskı: Özel olarak kaplanmış evcil hayvan filmini DTF yazıcıya yükleyin. Baskı tarafının (pürüzlü taraf) yukarı baktığından emin olun. Ardından, önce renkli mürekkeplerin yazdırılmasını ve ardından bir beyaz mürekkep tabakasını içeren baskı işlemini başlatın.

- Yapışkan toz eklemek: Baskıdan sonra yapışkan tozu ıslak mürekkep yüzeyine eşit olarak yayın. Yapışkan toz, ısı transfer işlemi sırasında kumaşla mürekkep bağına yardımcı olur.

- Filmi iyileştirmek: Yapışkan tozu iyileştirmek ve mürekkebi kurutmak için bir ısı tüneli veya fırın kullanın. Bu adım, yapışkan tozun aktive edilmesini ve baskının transfer için hazır olmasını sağlar.

- Isı transferi: Basılı filmi kumaşın üzerine konumlandırın, tasarımı istendiği gibi hizalayın. Kumaşı ve filmi bir ısı presine yerleştirin ve belirli kumaş tipi için uygun sıcaklık, basıncı ve zamanı uygulayın. Isı, tozun ve salım tabakasının erimesine neden olur, bu da mürekkep ve yapıştırıcının kumaşa aktarılmasına izin verir.

- Filmi soymak: Isı transfer işlemi tamamlandıktan sonra, ısının dağılmasına izin verin ve tasarımı kumaş üzerinde bırakarak evcil hayvan filmini dikkatlice soyun.

DTF baskılarının bakımı ve bakımı

DTF baskılarının kalitesini korumak için şu yönergeleri izleyin:

- Yıkama: Soğuk su ve hafif deterjan kullanın. Ağartıcı ve kumaş yumuşatıcılardan kaçının.

- Kurutma: Giysiyi kuruması için asın veya çamaşır kurutma makinesinde düşük ısı ayarını kullanın.

- Ütüleme: Giysiyi ters çevirin ve düşük ısı ayarını kullanın. Doğrudan baskıya ütülemeyin.

Çözüm

Doğrudan film yazıcılara Baskı endüstrisinde çeşitli malzemelerde yüksek kaliteli, uzun süreli baskılar üretme yetenekleriyle devrim yaratmıştır. Ekipmanları, film yapısını ve DTF baskı sürecini anlayarak, işletmeler müşterilerine birinci sınıf baskılı ürünler sunmak için bu yenilikçi teknolojiden yararlanabilir. DTF baskılarının uygun bakımı ve bakımı, tasarımların uzun ömürlülüğünü ve canlılığını sağlayacak ve onları giysi baskısı ve ötesinde popüler bir seçim haline getirecektir.

Gönderme Zamanı: Mar-31-2023